INTRODUCCIÓN

A nivel mundial, se ha generado un promedio de 141 millones de toneladas de residuos plásticos anuales, con un porcentaje significativo derivado de envases de PET. Aunque el reciclaje de PET ha avanzado, sigue siendo un desafío en países con infraestructuras limitadas de gestión de residuos (Benyathiar et al., 2022). Los esfuerzos de reciclaje y economía circular en este sector han crecido, pero aún se estima que menos del 20% del plástico total generado es reciclado adecuadamente (Maitlo et al., 2022).

En la mayoría de los países, especialmente los países en desarrollo, el reciclaje de plásticos sigue siendo limitado. En regiones como Asia y África, donde la infraestructura para gestionar residuos plásticos es deficiente, menos del 5% del plástico es reciclado (Karak, Bhagat, & Bhattacharyya, 2012).

Se calcula que entre 19% y 23% de los residuos plásticos mundiales son mal gestionados, lo que significa que terminan en vertederos no controlados, incineración sin control o directamente en los océanos (Nikiema & Asiedu, 2022).

En 2020, organismos internacionales y el MADES estimaron que en Paraguay existen en promedio 10 kg de plástico potencialmente reciclable por cada 100 kg de residuos sólidos producidos, según el diagnóstico de generación de residuos sólidos (RSU), que ayudan a estimar que diariamente se producen 7.000 toneladas de residuos sólidos, 700 de los cuales son residuos plásticos (MADES, 2020), el problema radica en el hecho de que, de todo ese residuo generado solo un 3 % logra ser reciclado. Por esta situación es importante encontrar alternativas para aumentar el porcentaje de plástico reutilizado y ayudar al reciclaje y a la mejora de la calidad de vida, de esto surge el propósito de investigar la viabilidad de la impresión 3D para usar el residuo plástico urbano y colaborar a la cadena de reciclaje en nuestro país. Esto se lograría combinando con la necesidad de la impresión 3D de utilizar materia prima para crear figuras en 3D.

La impresión 3D ha venido creciendo exponencialmente estos últimos años, una impresora 3D es un dispositivo encargado de fabricar un elemento o pieza sólida en 3 dimensiones a través de la adición de material capa por capa desde abajo hacia arriba llamado FDM (Fused Deposition Modeling) (Mishra, Negi, & Kar, 2023). El metodo DFM es conocido tambien como FFF (Fused Filament Fabrication), la diferencia radica en que este esta patentado por la empresa Stratasys, mientras que el metodo FFF ue creado posteriormente por la comunidad de código abierto para describir el mismo proceso de impresión 3D sin violar las restricciones de la marca registrada de FDM (Gebhardt & Hötter, 2016).

La necesidad de estudiar este problema radica en la urgencia de encontrar soluciones que permitan aumentar el porcentaje de plástico reciclado y reducir la cantidad de residuos plásticos que terminan en vertederos o en el medio ambiente. Es importante encontrar alternativas para aumentar el porcentaje de plástico reutilizado y ayudar al reciclaje y a la mejora de la calidad de vida (Hopewell, 2009).

La significación del problema se refleja en su impacto directo en la sostenibilidad ambiental y en la economía del país. Al incrementar el porcentaje de plástico reutilizado a través de la impresión 3D, se promueve una gestión más eficiente de los recursos y se fomenta la innovación tecnológica en el sector de reciclaje.

En (Exconde, Manapat & Magdaluyo Jr., 2019) se realize un estudio que comprobó mediante varios ensayos y puestas a prueba de hipótesis, que el plástico PET reciclado es un mejor candidato para la impresión 3d que un plástico PET virgen, los resultados arrojaron como causa que el PET reciclado presenta una sensibilidad a la temperatura, lo que puede provocar una degradación en sus propiedades mecánicas al momento de ser reprocesado (o reciclado), convirtiéndolo en una potencial alternativa para filamento de impresión lo que resalta aún más la importancia de esta investigación. Ademas utilizó un método denominado ELECTRE, el cual representan métodos de selección multicriterio, con la finalidad de encontrar las mejores materias primas para una impresión óptima (Se estudiaron distintos tipos de plásticos, entre ellos LDPE, PET, HDPE, PP). Varios parámetros fueron tomados en cuenta para los cálculos realizados, como punto de fusión, temperatura de transición, coeficiente de expansión, costo, índice de fluidez y la resistencia a la tracción de cada material estudiado. El índice de fluidez y el punto de fusión en estos fueron parámetros más significativos para el proceso de extrusión.

En (Escobar Quimbayo & Motta, 2024), los resultados acerca del PET reciclado, supera al PET virgen debido a características intrínsecas, en otras palabras, el post consumo de este plástico sugiere una degradación termomecánica al momento de ser reprocesado, y en general una degradación gradual con el correr del tiempo. El material derivado del post consumo resulta más flexible y fácil de procesar debido principalmente a la degradación anteriormente mencionada. Por lo que el reciclaje de botellas PET no solo disminuye la generación de residuos plásticos, sino que también proporciona una alternativa sostenible para la producción de filamentos, con potencial para aplicaciones en diseño y manufactura.

En (Vargas, 2023) se presenta el diseño e implementación de un sistema embebido para una máquina capaz de transformar botellas plásticas de PET en filamento apto para impresoras 3D con el proposito de desarrollar un dispositivo económico y de fácil uso dirigido a centros educativos, en este caso su módulo para el control de temperature es realizado por un control por histeresis.

En (Toth et al., 2024) se explora los avances en la utilización de PET reciclado para la fabricación aditiva mediante la tecnología de Fused Filament Fabrication (FFF). Los investigadores han trabajado en la optimización de las propiedades mecánicas del PET reciclado mediante la incorporación de aditivos como el etileno-butil-acrilato-glicidil metacrilato (EBA-GMA). Estos aditivos permiten mejorar la resistencia al impacto y flexibilidad de los filamentos impresos en 3D.

Existe otro metodo llamado FPF (Fused Particle Fabrication), el cual es un método de impresión 3D que utiliza directamente partículas de plástico reciclado que en lugar de filamentos tradicionales (Little et al., 2020). En (Woern et al., 2018) se utiliza este metodo FPF empleando materiales termoestables como PLA, ABS, PET y PP. Mostrando que la tecnología FPF permite imprimir hasta 13 veces más rápido que las impresoras convencionales, sin una disminución significativa en las propiedades mecánicas. Sin embargo, el tamaño y la forma irregular de las partículas de plástico reciclado utilizadas en FPF pueden generar variaciones en la extrusión del material, lo que afecta la precisión y la uniformidad de las capas impresas. Por lo que la investigación se centra en el método FFF.

Los filamentos reciclados suelen presentar propiedades mecánicas y térmicas inferiores en comparación con los plásticos vírgenes, el uso de aditivos ha demostrado ser una solución prometedora para mejorar su rendimiento (Pinho, Amaro, & Piedade, 2020).

El artículo (Tylman & Dzierżek, 2020) describe el desarrollo de una máquina capaz de convertir botellas de PET en filamentos para impresoras 3D. La máquina está compuesta en su mayoría por piezas impresas en 3D y sigue un proceso de reciclaje de botellas de PET para producir filamento, pasando por fases como el corte de las botellas, la creación de tiras de plástico, su calentamiento y extrusión en un filamento usable. Se incluyen detalles sobre la construcción de la máquina, el control de temperatura mediante un sistema PID REX C-100, y la velocidad de bobinado. Además, se presentan resultados experimentales que comparan el rendimiento de este filamento reciclado (BPET) con filamentos convencionales como PET-G, ABS y PLA en términos de resistencia a la tracción y resistencia a la temperatura. Aunque el filamento BPET es viable para la impresión 3D, muestra debilidades en comparación con otros filamentos debido a impurezas y defectos en la estructura interna. Sin embargo, no presenta un control y precisión en el proceso de extrusión, Por lo que se busca un como resultado un filamento de mayor calidad y un prototipo más avanzado.

Se analiza en (Nikam et al., 2024) la producción de filamento para impresión 3D a partir de botellas de plástico PET recicladas. El estudio detalla un proceso de fabricación sostenible, que incluye la selección de material, reciclaje, corte de las botellas en tiras, y la posterior extrusión de filamento mediante una máquina llamada FLAbot. La máquina calienta las tiras de PET a una temperatura controlada mediante un sistema PID, extruyendo el plástico derretido a través de una boquilla de 1.6 mm para formar filamento de alta calidad. Además, el artículo compara las propiedades mecánicas del filamento de PET reciclado con filamentos de PLA mediante análisis de elementos finitos (FEA). Los resultados sugieren que el PET reciclado tiene propiedades mecánicas comparables al PLA, lo que lo convierte en una alternativa viable y sostenible. El estudio concluye que la fabricación de filamento a partir de PET reciclado tiene un gran potencial para reducir los residuos plásticos y contribuir a una economía circular. Si bien este trabajo presenta un gran avance en la línea de investigación, no se realizan ciertas especificaciones como en que dispositivo fue empleado el control PID. Por lo que no se pueden cubrir aristas como un enfoque analítico de costes o la reproducción del Proyecto

El enfoque de este estudio se centrará específicamente en el uso de plástico PET reciclado para la impresión 3D diseñada con componentes accesibles y reciclados, con el propósito de ofrecer una creación de una solución accesible, sostenible y económica para fabricar filamento de 3D a partir de botellas de plástico recicladas. Se investigará la viabilidad técnica y económica de este proceso, desde la limpieza y desmolde de los envases PET hasta su transformación en filamento utilizable en impresoras 3D. Además, se diseñará y fabricará un prototipo funcional de una maqueta que pueda utilizar este material de manera eficiente convirtiéndose en filamento para impresión 3D, diseñado previamente con el software Solidworks, integrando componentes reciclados conformados por las siguientes partes físicas: Un bloque calentador o hotend, un motor de limpia parabrisa, una pantalla LCD 20x4, sensores y microcontrolador, cuyo filamento elaborado este hecho a base del material PET proveniente de botellas de plástico. Este prototipo fue programado en Arduino un sistema de capaz de controlar la temperatura mediante a la cual se calienta el filamento por medio de un control PID implementado en Arduino cuyos parametros del controlador fueron escogidos por medio de la implementacion de matlab para un ajuste más fino. Logrando así reutilizar los envases PET para lograr impresiones en 3D.

El montaje de la maqueta y las pruebas de tracción se llevaron a cabo en un taller privado del autor en abril del 2023, culminando completamente el estudio en noviembre del mismo año. Para las pruebas del rendimiento de este filamento reciclado se presenta un método manual, de tal manera a que el proceso pueda ser repetido con facilidad sin la necesidad de un laboratorio especializado en ello.

MATERIALES Y MÉTODOS

El estudio se centra en identificar los recursos necesarios para seleccionar una impresora 3D que pueda procesar envases de plástico PET reciclados. Se anticipa que los resultados obtenidos brindan una base sólida para investigaciones futuras en esta área. Aunque se contempló inicialmente un enfoque cualitativo, debido a que no se preveía la cuantificación de variables, la investigación evolucionó hacia un enfoque cuantitativo al establecer la temperatura de trabajo ideal. Esto se logró midiendo la tensión del transductor a través del voltaje directo con un multímetro, lo que nos permitió comprender la relación entre tensión y temperatura. Adicionalmente, se experimentó con tiras de botellas cortadas en diferentes medidas para determinar cómo afectan la calidad del filamento y su proceso de cristalización en función del tamaño y la temperatura. Los ensayos de tracción proporcionaron datos sobre variables como la deformación unitaria y la resistencia, lo que confirmó la necesidad de adoptar un enfoque mixto y un método experimental en la investigación.

La población de esta investigación está compuesta por el conjunto total de botellas de plástico PET post-consumo, específicamente aquellas originarias de fuentes domésticas. Estos elementos representan la totalidad de los objetos de interés para el estudio, definidos y delimitados a partir del análisis del problema de investigación, el cual se centra en el potencial de reciclaje de estos materiales para su reutilización en procesos de manufactura aditiva, como la producción de filamento para impresoras 3D. Esta población se caracteriza por su capacidad de ser estudiada, medida y cuantificada en función de su composición material, las condiciones de su recolección y las posibilidades de su procesamiento posterior. La muestra se compuso de botellas de plástico. En el proceso de selección de botellas PET, se evaluaron criterios como su transparencia, resistencia y la ausencia de contaminantes como aceites o lubricantes. Se optó por recolectar botellas recicladas principalmente de fuentes domésticas, en total, se utilizaron 20 botellas recicladas en el estudio.

Cada botella se sometió a un proceso de limpieza y descontaminación antes de la fase de corte en tiras y extrusión. Esta muestra se consideró adecuada para abordar los objetivos de la investigación, que incluían evaluar la calidad del filamento producido y su viabilidad para su uso en impresoras 3D.

Primeramente, se recaudó información sobre los materiales que se pueden emplear para realizar el filamento de una impresora 3D, entre las opciones se encontraba el material PET proveniente de botellas de plástico, lo que desembocó en un estudio previo para determinar las condiciones generales de las botellas recolectadas y obtener un veredicto sobre si son utilizables en una impresora 3D teniendo en cuenta el proceso de reciclado y las condiciones generales de las botellas recolectadas junto con el desarrollo de un prototipo realizado en Solidworks, plasmando el bosquejo del hardware de la maqueta. Una vez corroborado su posibilidad de uso, se llevó a cabo el montaje de la máquina hecha con aparatos en desuso capaz de aprovechar este material mediante transformaciones aplicadas a la botella sometiéndose a procesos que impliquen inyección de calor controlado por un controlador PID, cuyo circuito fue simulado e implementado en MATLAB con el fin de evaluar su comportamiento bajo control PID, que finalmente fue programado en Arduino para obtener filamentos convertidos en un objeto impreso con la impresora 3D. Por último, someter a la impresión a diferentes ensayos para determinar su empleabilidad.

Esta máquina hecha de materiales reciclados o recuperados empleó elementos y dispositivos electrónicos en desuso o que ya hayan cumplido su propósito de fabricación. Se extrajo una fuente de 12V 3A de un contador de minutos procedente del área de producción de frigorífico para el lavado de manos, además de un microcontrolador Arduino, un cable de una impresora que ya había sido desechado, ángulos de metal, una fuente de distintas tensiones extraído de un lector de DVD dañado, un switch o interruptor sacado de una antigua mezcladora de sonido, unas bases pie de un televisor y pedazos de terciadas.

HIPÓTESIS

La implementación de una máquina de reciclado de envases de plástico PET para su uso en impresoras 3D.

PREGUNTAS DE LA INVESTIGACIÓN

¿Es posible diseñar el prototipo en Solidworks, previo a la construcción de la maqueta para validar su viabilidad y funcionalidad?

¿Es posible simular el circuito junto con un control PID de temperatura de extrusión del plástico en MATLAB?

¿Es posible programar un microcontrolador para controlar y supervisar un sistema electrónico-mecánico asegurando su eficacia operativa?

¿Es posible determinar las condiciones ideales de temperatura del hotend y grosor de tira para que la botella pueda ser reciclada y convertida en filamento?

¿Es posible construir una máquina encargada de fabricar el filamento reciclado para su posterior evaluación y optimización?

RESULTADOS

En el trabajo sobre la elaboración de filamentos para impresora 3D con botellas de plástico PET, se realizó un tratamiento meticuloso de datos para evaluar la calidad y viabilidad del proceso mediante ensayos de tracción de probetas impresas. En un principio, se recopilaron datos en una tabla detallando valores de la temperatura de extrusión para relacionarla con la tensión a partir de la medición directa de este último. Posteriormente, se realizó una exhaustiva limpieza de datos para corregir posibles desviaciones y asegurar la precisión de las lecturas realizadas por el microcontrolador mediante herramientas de función de transferencia y ganancias del controlador determinadas en MATLAB. La organización estructurada de estos datos se realizó en tablas para facilitar el análisis, que incluyó la aplicación de pruebas de resistencia y durabilidad a los filamentos resultantes mediante una máquina específicamente construida para tal fin.

Los resultados de estos análisis proporcionaron información valiosa sobre la relación entre las condiciones de fabricación y las propiedades físicas de los filamentos. La interpretación minuciosa de estos datos reveló patrones en la calidad del filamento en función de las variaciones en el proceso de elaboración. La presentación visual de estos hallazgos mediante gráficos y diagramas comparando con otro producto de calidad comercial contribuyó a una comprensión clara de cómo diferentes parámetros afectan la calidad del filamento. Este enfoque sistemático no solo respaldó las conclusiones de la investigación, sino que también sirvió como base para ajustes y mejoras en el proceso de producción de filamentos reciclados elaborados por nuestra maqueta.

Se construyó una maqueta de materiales reciclados o recuperados para reciclar todos los materiales posibles. Estos fueron recolectados de elementos y dispositivos electrónicos en desuso o que ya hayan cumplido su propósito de fabricación. Se extrajo una fuente de 12V 3A de un contador de minutos procedente del área de producción de frigorífico para el lavado de manos, además de un microcontrolador Arduino, un cable de una impresora que ya había sido desechado, ángulos de metal, una fuente de distintas tensiones extraído de un lector de DVD dañado, un switch o interruptor sacado de una antigua mezcladora de sonido, unas bases pie de un televisor y pedazos de terciadas.

Figura 1: Materiales varios recuperados de distintos elementos en desuso (elaboración propia, 2023).

Para este proyecto además de los materiales reciclados mencionados previamente se requirió comprar otros, de los cuales los más importantes se encuentran descritos a continuación:

Se empleó un Módulo Driver IRF520 cuyo componente principal es un transistor MOSFET de canal N modelo IRF520,el transistor es ideal porque en él es implementable el control de modulación por ancho de pulso (PWM) , sin embargo, el mismo no está optimizado para que trabaje a capacidad plena con niveles lógicos, entiéndase 5V, debido a que es un módulo de uso genérico, tiene la capacidad de entregar hasta 9,7A en la salida del transistor, solo en el caso que la tensión en la compuerta G sea de 10V.

Un módulo Termistor modelo MAX6675, es el encargado de medir la temperatura en tiempo real mediante el uso de una termocupla tipo K capaz de soportar temperaturas de hasta 1024 grados. El módulo capta y traduce los datos para Arduino a través de sus pines.

Un encoder rotativo modelo KY-040. Este es un codificador incremental con salidas desfasadas, cuenta con 12 posiciones, en cada posición existe un ángulo de 30° Este dispositivo es capaz de girar a ambos lados indefinidamente. Con este módulo tendremos acceso al menú de ajuste de temperature.

Un display LCD tamaño 20 x 4 con comunicación I2C. La principal característica de este modelo es su controlador del tipo I2C, que adecua la cantidad de pines en el display, reduciéndolo a 4 pines, donde dos se emplean para enviar y recibir datos y los dos restantes para su alimentación y tierra respectivamente. Debido a la configuración mencionada se disponen de más pines disponibles en el microcontrolador.

En la actualidad la idea de convertir envases de plástico en filamentos para imprimir es una línea de investigación en desarrollo por ser de interés global desde hace unos años. El diseño empleado de la maqueta está inspirado en el trabajo del Ing. Andrei Anghel (Homemade arduino filament maker from PET bottles tutorial, s. f.).

En la Figura 2 se observa el diseño de la maqueta con los componentes principales. Este cuenta con una base de madera, las patas de la máquina provienen de un televisor plasma en desuso. La transmisión del carrete está acoplada a un motorreductor de 5V mediante una rueda dentada y un tornillo sinfín, el soporte para el LCD 20x4 al igual que el carrete están impresos en 3D.

Para la máquina se utilizó un microcontrolador Arduino UNO para controlar la temperatura, para que el bloque calentador alcance la temperatura de termoformación del PET y la mantenga a un ritmo constante mediante el control PID. Electrónicamente hablando la placa Arduino posee algunos puertos digitales con la capacidad de modulación por ancho de pulso (PWM), esto nos facilita la tarea del control de temperatura.

El Arduino empleado en la maqueta controla los siguientes dispositivos: lector de temperatura, módulo mosfet, encoder rotativo y el LCD con comunicación I2C, tanto el lector como el LCD tienen su propia librería en el programa lo que nos permite ahorrar líneas de Código. Posteriormente se integran los dispositivos electrónicos, los cuales son testados previamente de manera independiente antes del montaje.

DETERMINACIÓN DE LA FUNCIÓN DE TRANSFERENCIA Y GANANCIA DEL CONTROLADOR

La calibración de las constantes para el controlador PID se conforman por unas constantes determinativas para el funcionamiento y estabilidad del sistema, por lo que se emplea la herramienta de MATLAB para elaborar un proceso de calibración a partir de la extracción de datos experimentales.

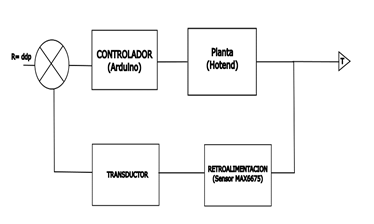

La finalidad es dominar el tiempo de respuesta y aumentar su precisión, para ello se reconoce los elementos de control, proceso y retroalimentación respectivamente. El controlador es el Arduino, quien imparte las instrucciones a ejecutarse; el proceso o planta la resistencia cerámica o también llamado hotend cumpliendo con la función de actuador, y la retroalimentación viene del MAX6675. Los datos del sensor se emplean para medir la salida real (Temperatura) y los compara con la salida preestablecida para eliminar el error de desviación existente.

ENSAYOS

El primer ensayo experimental realizado fue a 65°C con la mera finalidad de observar el comportamiento del sistema, se extrajeron 450 muestras con un periodo de muestreo de 200 milisegundos, en la Figura 4 se muestra el gráfico resultante, en el cual la ordenada representa la temperatura y la abscisa el tiempo transcurrido.

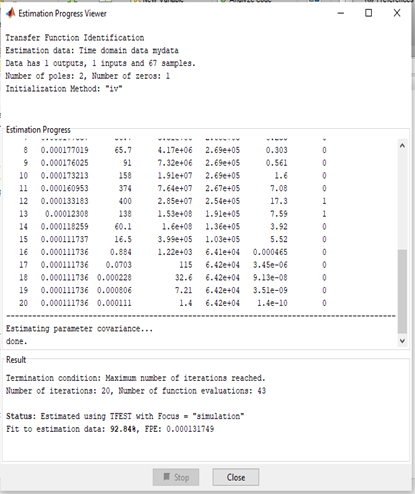

Para determinar la transferencia del sistema y realizar los cálculos correspondientes, se consideró variable de entrada la tensión de salida del puerto digital PWM de Arduino y como salida la temperatura del bloque calentador, luego se hizo una medición directa y se extrajeron 67 muestras con un tiempo de muestreo de 5 segundos, donde el voltaje se describe en un rango de 0 a 255 y la temperatura dentro de 0 a 1. Estos datos son empleados en Matlab donde se cargan los parámetros necesarios, en este caso la variable de entrada es la tensión (input), y la respuesta del sistema es la temperatura (output) para la identificación de sistema para estimar la función de transferencia de la planta.

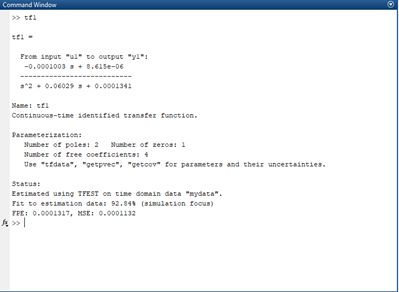

El resultado proveniente de matlab se observa en la Figura 4 cuya interpretación denota que esta contiene 2 polos y 1 cero la estimación es de 92.84% de exactitud en la función de transferencia, una vez terminado el proceso se puede exportar al espacio de trabajo principal y continuar con la determinación de las constantes PID, y en la Figura 5 se observa la curva de esta función de transferencia.

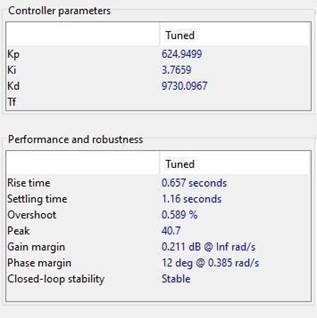

Las constantes del PID se muestran en la Figura 6

PUESTA EN MARCHA DE LA MÁQUINA

Previamente a la utilización de la máquina plantea un tipo de herramienta que nos permita cortar la botella en tiras, apta para el uso en la extrusora, se procedió a buscar un diseño conveniente. Para ello se plantea una cortadora con un sistema de rodamientos que, con el paso de la botella, ésta la cortaría a una medida previamente determinada mostrada en la Figura 7. Estos rodamientos cumplen la función de afilar sus bordes para que la botella se corte en una tira horizontal, el envase gira sobre la varilla roscada a medida que esta se va cortando. En la Figura 7 se observan los rodamientos. Una vez que el material atraviesa los rodamientos se emplea un segundo sistema de corte que consistía en utilizar un cutter comercial, montado en una impresión 3D realizada de acuerdo con los requerimientos de diseño.

La tira de botella de plástico debe contar con un grosor determinado para ser empleado, este grosor debe ser inferior o igual a 10 mm de ancho contando con una tolerancia de +/- 2mm para que cuando sea empleado por el hotend mantenga un diámetro de filamento relativamente constante. Se utilize un motor de limpiaparabrisas de 12V, que consume como maximo 0.5 amperios con carga, lo que se traduce a aproximadamente 6W de potencia como sistema de tracción del carrete visto en la Figura 8.

Se utilizó como referencia la temperatura teórica de fusión del PET, la cual es de 260°C, se realizaron ensayos determinando así que la temperatura a la cual el PET comienza a ser maleable para su conversión a filamento en este caso de estudio se mantiene próximo a los valores de 220°C a 230°C; por lo que en la codificación hecha en Arduino se establece como un valor predeterminado 220°C, permitiendo en las opciones de ajustes realizar una modificación de hasta 230°C según la necesidad del operador.

El control PID se diseñó y ajustó para mantener el sistema en un estado deseado, asegurando una respuesta precisa y rápida a las perturbaciones de temperatura. La simulación hecha en Matlab permitió evaluar el rendimiento del Arduino y analizar su capacidad para mantener la estabilidad del sistema en diversas condiciones.

Además, se implementó un programa de control para gestionar la temperatura en nuestra maqueta. El sistema se diseñó utilizando los parámetros de control PID procedente de la determinación de función de transferencia en MATLAB y se programó en el Arduino. Esto permitió un control preciso de la temperatura en la planta, garantizando un funcionamiento óptimo. La implementación del sistema de control resultó en una mejora significativa en la estabilidad térmica y la eficiencia de la máquina.

Se toma un filamento comercial para realizar una comparación de calidad, en este caso se optó por el PLA, por ser la más utilizada al presentar mayor facilidad de manejo e impresión y con pocas complicaciones de post procesado respecto al resto de filamentos comerciales.

ENSAYO DE TRACCIÓN

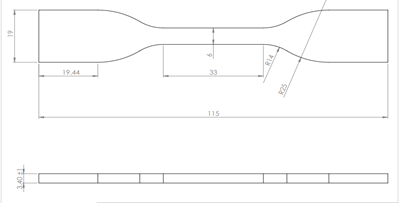

Tabla 1: Dimensiones de la probeta a ser impresa (Elaboración propia, 2023).

| Tipo | Observación | Valor |

|---|---|---|

| l3 | Longitud Total | ≥115 |

| l1 | Longitud de la parte estrecha de las caras paralelas | 33±0.5 |

| b2 | Anchura de los extremos | 19±6,4 |

| b1 | Anchura de la parte estrecha | 6±0.05 |

| h | Espesor recomendado | 3.2±0.4 |

| L0 | Longitud de referencia | 25±0.13 |

| L | Distancia inicial entre las mordazas | 65±5 |

Para analizar los materiales seleccionados, se sometió a muestras a un ensayo de tracción para extraer datos de la carga tolerable y, a partir de ahí, realizar los cálculos de sus parámetros correspondientes, se realizaron consultando la norma ASTM D638 para los ensayos a tracción de polímeros varios, la norma propone las probetas observadas en la Figura 9 y cuyas medidas se presentan en la Tabla 1.

En la Tabla 2 se presentan los parámetros de impresión, donde se emplean diferentes temperaturas de trabajo en la impresión hecha con PET y con PLA debido a la característica de temperatura perteneciente a cada material.

Tabla 2: Parámetros de impresión de la probeta para la impresora 3D (Elaboración propia, 2023)

| CONDICIONES DE IMPRESIÓN | ||

|---|---|---|

| Material | PET | PLA |

| Densidad de relleno | 100% | 100% |

| Tipo de relleno | Lineal | Lineal |

| Tipo de relleno en las caras | Lineal | Lineal |

| Velocidad de impresión | 50mm/s | 50mm/s |

| Temperatura de la cama | 80 °C | 70°C |

| Temperatura de hotend | 260°C | 210°C |

En la Tabla 3 se muestran los resultados obtenidos tras la impresión de las probetas, comentando a modo de observación la inspección visual realizada mientras las mismas estaban siendo impresas.

Tabla 3: Detalles de la probeta obtenida a partir de la impresión 3D (Elaboración propia, 2023).

| PROBETA | DETALLES DE LA IMPRESIÓN | OBSERVACIONES |

|---|---|---|

| PLA | Tiempo de impresión: 47 minutos | Impresión sin inconvenientes |

| Densidad de relleno: 100% | ||

| Flujo de filamento: 100% | ||

| Velocidad de ventilador:100% | ||

| PET (impresión N° 1) | Tiempo de impresión: 45 minutos | Impresión buena salvo las primeras 4 capas, posee tramos sin depositar material, el ventilador combinado con la temperatura provocó la cristalización del filamento y en consecuencia algunos atascos, obteniendo una probeta frágil. |

| Densidad de relleno: 100% | ||

| Flujo de filamento: 150% | ||

| Velocidad de ventilador: 100% | ||

| PET (Impresión N° 2) | Tiempo de impresión: 44 minutos Densidad de relleno: 100% | Impresión correcta sin muchos inconvenientes salvo la primera capa, minúsculo recorrido sin depositar material, sin embargo, no afecta la calidad de la probeta, el efecto de cristalización ha disminuido considerablemente. |

| Flujo de filamento: 150 % | ||

| Velocidad de ventilador: 60% |

En la Figura 10 se observa el resultado de la impresión de probetas de la impresora 3D del proyecto con el material PET reciclado sometidas a los ensayos a tracción correspondientes, cabe destacar que de la probeta PET se utilizó la impresión número 2, pues posee condiciones mejores que la primera impresión realizada.

Los ensayos a tracción se realizan en laboratorios con una máquina que estira la probeta hasta su fractura, aplicando una fuerza tipo axial, mientras se estira se registran, generalmente, la carga aplicada, el desplazamiento y la deformación de la muestra. Al final, la máquina muestra una curva de esfuerzo-deformación realizada en tiempo real mostrando los parámetros relevantes para determinar el comportamiento del material. La máquina utilizada en ensayos de tracción es expuesta en (Alvarez, 2021).

Se fabricó un sistema de tracción más simplificada que ayuda a medir la carga máxima que pueden soportar nuestras probetas hasta la rotura, a partir de un diseño propuesto en una comunidad online dedicada a la divulgación de material educativo, en la Figura 11 se presenta el prototipo elaborado, esta última utiliza una balanza de resorte para medir la carga, un gato de automóvil tipo tijera para realizar la tracción correspondiente y las mordazas hechas a partir de prensas de madera.

Un parámetro relevante es la medida de la velocidad de la manivela para que la tracción sea de 60mm/m. El procedimiento de prueba de la norma ASTM sugiere definir la velocidad de deformación para provocar la rotura en un rango de entre 30 segundos y 5 minutos.

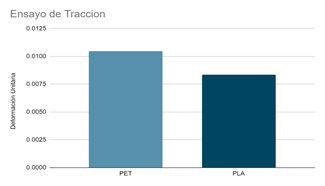

Para la comparación entre el PET y el PLA de origen comercial, se realiza una aproximación en los cálculos sin discordancia, de sus respectivos módulos de elasticidad. Los resultados se exponen en la Tabla 4.

Tabla 4: Caracterización de las probetas según el material (Elaboración propia, 2023).

| ENSAYO A TRACCIÓN | ||

|---|---|---|

| Material | PET | PLA |

| Largo Total(mm) | 115 | 115 |

| Ancho (mm) | 6 | 6 |

| Espesor (mm) | 3.4 | 3.4 |

| Área (mm^2) | 20.4 | 20.4 |

| Longitud inicial (mm) | 33 | 33 |

| Deformación unitaria | 0.010453964 | 0.008335294 |

| Módulo elástico (Mpa) | 2760 | 3000 |

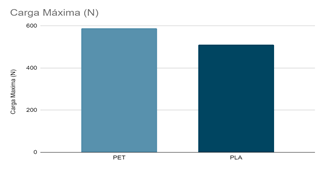

| Carga Máxima (N) | 588,6 | 510,12 |

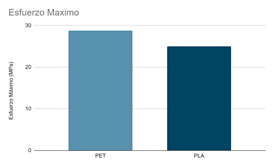

| Esfuerzo máximo (Mpa) | 28.85294118 | 25.00588235 |

En la Figura 12 se observa que la probeta con filamento PET elaborado por nuestra máquina tiene más capacidad de elongarse antes de que sufra una rotura, aunque no es muy significativo, es destacable que tiene mayor capacidad de elongación que un material de fabricación comercial.

La carga Máxima, representa cuánto peso puede soportar la probeta antes de producirse la rotura en el eje axial del mismo, como se aprecia en la gráfica, la probeta PET tuvo mayor capacidad de soportar peso al romperse alcanzando más de 580 Newtons, sin embargo, se debe de tener en cuenta las características propias del material, intrínsecamente el PET es un material naturalmente más resistente que el PLA (Aunque en este ensayo la diferencia tampoco es muy significativa, casi de 80 Newtons), a modo de referencia, la probeta PET descartada no supero los 300N antes de que se fracture, motivo por el cual la misma no fue considerada en los análisis, vista en la Figura 13.

El esfuerzo máximo viene definido por la carga máxima que puede soportar un material dividido su sección transversal correspondiente, tomando en cuenta que las dos probetas fueron hechas con las mismas medidas (especificado por la norma ASTM) podemos notar que el PET tiene más resistencia a la tracción que el PLA (casi 4 Megapascales de diferencia) observado en la Figura 14. Además de los factores evidentes como la naturaleza del material, se destaca que nuestro filamento elaborado de PET es apta para su uso en impresoras 3D con un acabado profesional y mismas prestaciones de nivel de filamento comercial.

DISCUSIÓN

Se logró diseñar el prototipo en Solidworks, previo a la construcción de la maqueta para validar su viabilidad y funcionalidad. Esto implicó la integración y adaptación para la inclusión integrada tanto materiales reciclados como de tecnologías avanzadas. Utilizando componentes electrónicos en desuso, como fuentes de alimentación y partes estructurales de equipos obsoletos. Complementariamente, la inclusión de componentes tecnológicamente, tales como un Módulo Driver IRF520, un termistor MAX6675 y un display LCD con comunicación I2C, que combinando todos estos se traduce una mejora significativamente de la funcionalidad de la maqueta. El diseño meticuloso realizado en Solidworks permitió la identificación y solución de problemas potenciales de ensamblaje y funcionamiento de todos los dispositivos mencionados, al momento de decidir la disposición de los elementos ya sea por practicidad de uso o por su tamaño. En (Pilla, 2011) se describen aplicaciones industriales y ejemplos de uso de herramientas de diseño como SolidWorks para modelar y simular el comportamiento de materiales plásticos reciclados en la fabricación de piezas y maquinaria, entre estas herramientas se ha escogido SOLIDWORK, por ser un software bastante empleado en la actualidad e incluso en el modelado de piezas de impresoras 3D como en (Vargas, 2023).

Se simuló el circuito junto con un control PID de temperatura de extrusión del plástico en MATLAB. Esto se realizó para garantizar el funcionamiento adecuado de la maqueta, fue esencial controlar con precisión la temperatura de extrusión del plástico, necesaria para derretir eficientemente los filamentos reciclados de botellas de plástico. Por ello, se requirió un controlador de temperatura PID. La configuración del control PID necesito la identificación y ajuste detallado de los parámetros del sistema, por lo que previo a la implementación del controlador y con el fin de determinar dichos parámetros se empleó MATLAB, herramienta que permite la determinación de las constantes del controlador: Kp: 625, Ki: 3.77, y Kd: 9730. Estas constantes fueron ajustadas meticulosamente para asegurar que la respuesta del sistema se acercara precisamente a la curva de referencia deseada. La simulación en MATLAB demostró una precisión del 92.84% en la función de transferencia, validando la efectividad del control PID en mantener la temperatura dentro de los parámetros óptimos. Este enfoque detallado minimizó los errores y garantiza la eficiencia operativa de la maqueta. Si bien en la literatura enfocada a reciclaje de materiales PET no emplean MATLAB para identificar los parametros del controlador, sino maás bien lo hacen de manera euristica, segun la literature de control es recommendable utilizarlo para un controlador más fino como en (Al-Dabbagh, 2020).

Se consiguió programar un microcontrolador para controlar y supervisar un sistema electrónico-mecánico asegurando su eficacia operativa. El microcontrolador es el encargado de controlar la temperatura del sistema, para implementarlo se aplicaron los parámetros ajustados en MATLAB y se empleó un lenguaje propio del microcontrolador, el cual lleva por nombre Arduino, este es programado en un lenguaje propio. Demostrando que el sistema electrónico-mecánico es apta para la elaboración de filamentos, logrando una estabilidad en la temperatura de extrusión lo que asegura una eficiencia operativa. Se ha escogido Arduino ya que se vio que es utilizado en este proposito, como en la literature disponible (Nikam et al., 2024; Tylman & Dzierżek, 2020). Aunque en este trabajo presentado, los parametros del controlador PID estan optimizados por haber sido sintonizados por medio de MATAB.

Se determinó las condiciones ideales de temperatura del hotend y grosor de tira para que la botella pueda ser reciclada y convertida en filamento. Es importante poder estandarizar métodos de operación, por eso fue necesario determinar condiciones ideales de temperatura en del hotend que es el dispositivo que se encarga de calentar el filamento hecho de las botellas del material PET, así también el grosor con las que el hotend operaria de manera más eficiente. Se realizaron pruebas de la temperatura a la cual el PET con diferentes grosores de filamento y en primera instancia estos comienzan a ser maleable para su conversión a filamento en este caso de estudio se mantiene próximo a los valores de 220°C a 230°C, para valores superiores la tira se cristaliza y se desprende en el proceso, y para valores inferiores el filamento difícilmente se forma dejando un espacio entreabierto en su sección transversal, cumpliendo con nuestro objetivo específico la temperatura ideal de extrusión quedó reflejada en 221°C a cualquier grosor. Los resltados con respecto a las temperaturas de operación encontradas van alineados con los resultados presentados en (Nikam et al, 2024.; Exconde et al., 2019) o en otros articulos valores similares como en (Woern & Pearce, 2018; Mikula et al., 2020) lo cual contrasta plenamente con lo visto en (Toth, 2024).

Se construyó una máquina encargada de fabricar el filamento reciclado para su posterior evaluación y optimización. Para facilitar el trabajo de dar forma a las tiras de plástico PET reciclado se construyó una máquina, puesto que deben contar con una dimensión específica para ser empleada en la impresora 3D. Esta cuenta con un sistema de extrusión controlado por temperatura y un mecanismo de arrollado de filamentos. Su diseño robusto y la precisión en la calibración de sus componentes, la máquina funcionó correctamente produciendo filamentos de buena calidad de forma consistente logrando así optimizar la fabricación del filamento hecho de las botellas recicladas de PET incluyendo filamentos de 1.75mm de diámetro. El filamento elaborado por la máquina comercial fue apto para su uso en las impresoras 3D. La mayoría de los estudios mencionan que el filamento de 1.75 mm es el estándar para impresoras 3D, pero también resaltan los desafíos de mantener la uniformidad en el grosor durante la extrusión del PET reciclado (Exconde, 2023; Tylam, 2020). En (Tylan, 2020) se discute cómo las dimensiones de los cortes de las botellas de PET afectan la eficiencia del proceso de extrusion, llegando a la conclusión de que el grosor que permite operar al Sistema de extrucción es de 1.75mm de diámetro.

Se realizó la comparativa de la calidad del filamento fabricado con el disponible comercialmente mediante pruebas y análisis exhaustivos. Se comparó la calidad del filamento con otros disponibles en el mercado para determinar su relevancia, para ello se realizaron pruebas exhaustivas de tracción y resistencia a muestras fabricadas por la impresora 3D utilizando material PET reciclado, basadas en la normativa ASTM D638. Los resultados obtenidos en estas pruebas fueron comparados con los estándares de materiales comerciales similares, mostrando valores en línea con estos últimos. Esto demostró que el filamento fabricado a partir de botellas de plástico PET recicladas posee propiedades mecánicas adecuadas para su uso en impresión 3D. Este hallazgo respalda la viabilidad y calidad del proceso de reciclaje de botellas de plástico PET para la elaboración de filamentos utilizables en impresoras 3D, contribuyendo así a la sostenibilidad ambiental y a la disponibilidad de materiales para la fabricación aditiva.

Se recomienda para trabajos futuros identificar la manera de ampliar la capacidad de reciclado expandiendo la obtención del material PET de materiales más densos para lograr un mayor alcance en el reciclado.

Se plantea la utilización de tira de envase cortada alrededor de 6 mm, evitando posibles atascos en el hotend y riesgo de daños en los componentes.