INTRODUCCIÓN

Este estudio se originó como respuesta a las problemáticas que surgieron en una planta de producción de piezas mecánicas a ser utilizadas en diferentes procesos industriales del país; la misma se encuentra enclavada en la ciudad de San Lorenzo en Paraguay. Por lo tanto, se realizó un estudio para identificar y analizar las deficiencias tecnológicas y organizacionales que afectaban la productividad y, en consecuencia, generaban pérdidas económicas para la empresa. El objetivo fue desarrollar estrategias de solución específicas que se adaptaran a las condiciones de la planta, evitando una mera aplicación imitativa. Para la investigación se evaluaron tres aspectos claves: el sistema organizacional, los sistemas tecnológicos y la estructura productiva elementos para tener en cuenta en un plan de mejoras que optimizara todos los recursos tecnológicos y organizacionales disponibles. Para la industria es fundamental “reducir los tiempos de producción de piezas y repuestos” (Hernández Centeno & Sifuentes Huayanay, 2022), ya que esto garantiza cumplir con las expectativas del cliente y mantenerse competitivos en el mercado.

Los factores que impulsaron el análisis de las condiciones sociales, tecnológicas y organizacionales de la fábrica se pueden agrupar en elementos laborales, estado de las materias primas y la cultura organizacional. La planta está conformada por 15 trabajadores, distribuidos en área directiva y áreas productivas. Se observó una falta de organización en el trabajo de la fábrica debido a una planificación inadecuada tanto en los pedidos como en la compra de materia prima. Esto ocasionó pérdidas de tiempo y secuencias de trabajo retardantes, obstaculizando la entrega de las piezas terminadas, acorde con el objeto productivo de la empresa. Otro factor influyente fue la falta o demoras en el acceso a las materias primas, principalmente las metálicas ya que debende de la compra en el exterior, durante la producción, resultado de una falta de anticipación en las compras y también de factores externos como demoras en la entrega de materiales por parte de proveedores o la falta de disponibilidad de materiales en el país.

Desde una perspectiva “socio-organizacional” (Cano Mejía & Arias Suárez, 2023), se identificó una comunicación interna deficiente en la fábrica, lo cual afectaba la producción. Esto estaba asociado a la ausencia de una cultura organizativa y de un orden interno en los equipos y herramientas de trabajo, generando retrasos al inicio de la jornada laboral. Otro factor que afectaba la producción y la productividad empresarial era la obsolescencia tecnológica. Se identificaron maquinarias tales como el torno, la fresadora, la CNC, que habían alcanzado el final de su vida útil, pero seguían operando al máximo sin un “plan estructurado de mantenimiento preventivo” (Rey Sacristán, 2014) y/o predictivo. Esto generaba interrupciones y paradas frecuentes debido a fallas, afectando los planes de producción y el incumplimiento de los plazos de entrega de los productos a los clientes. Estos problemas revelaban una falta de organización social y productiva, lo cual afectaba la confiabilidad de la empresa.

Además, se detectó la ausencia de sistemas tecnológicos (computadoras, equipos automatizados) que facilitaran y humanizaran el trabajo. Los pedidos, las órdenes de compra, la facturación, entre otros procesos, se realizaban de forma manual, lo que a veces resultaba en la pérdida o extravío de documentos.

Resumiendo, la fábrica estaba experimentando retrasos significativos en su línea de producción, lo cual generaba pérdidas económicas e insatisfacción laboral, impactando negativamente en el rendimiento de la empresa. Por lo tanto, esta investigación se propuso analizar la influencia de las condiciones sociales, tecnológicas y organizativas en la productividad de una fábrica manufacturera de piezas mecánicas que produce para la venta en Paraguay.

METODOLOGÍA

La metodología de investigación se utiliza de manera eficaz y eficiente para desarrollar un proceso investigativo específico que se trata de analizar condiciones operativas en una empresa, con el objetivo de elaborar, definir y sistematizar un conjunto de técnicas, métodos y procedimientos que deben seguirse durante dicho proceso. Las estrategias metodológicas empleadas se ajustaron al objeto de investigación y determinaron el tipo de estudio necesario para alcanzar los objetivos propuestos. El adecuado desarrollo de una investigación científica depende de la correcta aplicación de los procedimientos metodológicos. Según la definición de Hernández-Sampieri y Mendoza (2018), “la investigación científica se considera como un conjunto de procesos sistemáticos y empíricos aplicados al estudio de un fenómeno, caracterizado por su dinamismo, cambio y evolución” (p. 20).

En este estudio, la investigación se enfocó en el contexto de un proceso productivo de una industria manufacturera en Paraguay teniendo en cuenta la producción del periodo fiscal 2021-2022. El proceso de investigación se llevó a cabo en dos etapas. En primer lugar, se llevó a cabo una búsqueda y análisis bibliográfico en diversas fuentes, como tesis, revistas especializadas, libros de texto y documentos académicos. Con la información recopilada, se construyó, tanto el marco teórico, como el diseño metodológico de la investigación. En la segunda etapa, se aplicaron los diferentes instrumentos de recolección de datos para recopilar, procesar y analizar la información necesaria para cumplir con los objetivos establecidos y comprobar la hipótesis formulada.

En la búsqueda del conocimiento derivado de esta investigación, se adoptó el “paradigma de la ruta o enfoque mixto" (Hernández-Sampieri & Mendoza Torres, 2018, p. 612), ya que se aprovecharon las posibilidades que ofrece este enfoque para combinar dos perspectivas en una sola. Además, el uso de este paradigma permitió una mejor comprensión de los problemas, conceptos e inferencias derivados del estudio realizado. Se seleccionó el diseño específico de tipo exploratorio secuencial, lo que implicó la recolección y análisis de datos cualitativos seguidos de la recopilación y análisis de datos cuantitativos que son los siguientes: horas de trabajo, estado de los equipos tecnológicos, situación social del entorno laboral, características del proceso productivo, nivel de automatización.

La investigación se centró en especificar y describir las características relacionadas con la producción de piezas y los procesos productivos destinados al consumo nacional, así como su interrelación con la productividad, las condiciones sociales, tecnológicas y organizativas. Para analizar los datos, de acuerdo con el enfoque mixto seleccionado, se realizaron comparaciones directas entre los resultados obtenidos a través de los datos cuantitativos y cualitativos mencionados anteriormente. Esto se logró mediante el análisis estadístico descriptivo, que reveló tendencias cualitativas y viceversa. Se utilizó un muestreo no probabilístico por conveniencia, en función de los objetivos de la investigación. La población total de la fábrica es de 15 empleados y de acuerdo con eso se llevó a cabo el criterio de selección acorde con la función laboral que desempeña y los años de experiencia. La muestra estuvo compuesta por 12 operarios, 3 directivos. Además, se tuvieron en cuenta documentos técnicos de los equipos, documentos administrativos y productivos de la empresa, así como por los equipos que forman parte del proceso productivo.

Para recopilar los datos se emplearon, la observación directa inmersiva (para ellos se realizó una guía de observación), el análisis de datos secundarios, la entrevista y la encuesta semiestructurada, siguiendo las pautas establecidas por Hernández-Sampieri y Mendoza (2018).

RESULTADOS

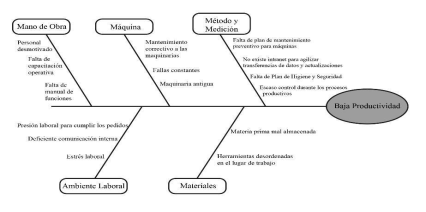

Para la representación de los resultados obtenidos de la observación se ha empleado el “Diagrama de Ishikawa” (Contreras Vasquez, Ruiz Gómez, & Pesantes Guitierrez, 2017), ya que es una herramienta que permite identificar las causas y los efectos de un conjunto de situaciones problémicas.

Nota: Identificación de las causas relacionadas con la variable productividad. Autoría propia

Figura 1: Diagrama de Ishikawa (realizado el 20 de mayo de 2022)

Con esta estructura visual, se han identificado cinco variables independientes que generan una baja productividad en la empresa cuando no están correctamente establecidas. Como factores alarmantes, se han detectado la falta de capacitación del personal, la ausencia de un manual de funciones operativas, una deficiente comunicación asertiva interna y la persistencia de un estrés laboral en los operarios. Además, no se ha establecido un plan de mantenimiento adecuado ni un control logístico eficiente de las materias primas y los productos terminados. Todos estos aspectos inciden negativamente en la productividad de la planta industrial.

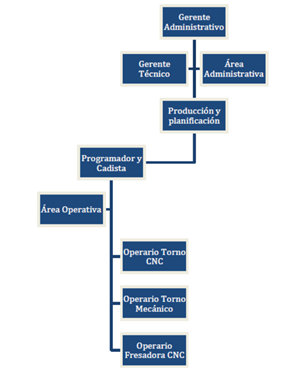

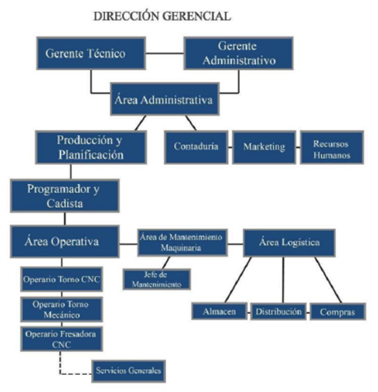

Otro aspecto analizado se centró en la estructura organizacional de la empresa. Se constató que el organigrama es vertical (ver Figura 2), con todas las decisiones del proceso productivo dependiendo de la aprobación del Gerente General. Esto genera retrasos en la toma de decisiones y, por ende, en la producción. Cabe destacar que la empresa carece de un organigrama oficial, lo que deja a la interpretación individual las funciones de cada trabajador.

Nota: Representación del organigrama actual de la empresa, diseñada a partir del análisis documental realizado durante la recolección de los datos.

Figura 2: Organigrama actual de la empresa.

Los resultados de las entrevistas y encuestas realizadas, durante el proceso de recolección de datos, revelaron la necesidad de reorganizar la estructura de producción, poniendo énfasis en el factor humano. Varios entrevistados y encuestados, entre directivos y operarios, expresaron una baja autoestima en relación con sus labores diarias, lo que está generando desinterés en alcanzar las metas productivas y afectando la productividad en general.

Además, lo analizado se refiere al uso de nuevas tecnologías en la producción industrial acorde con las tendencias de la Industria 4.0 (Ghobakhloo, 2020). Se evaluaron el uso de un software de planificación y gestión de la producción, como los sistemas Enterprise Resource Planning (Tavana, Hajipour, & Oveisi, 2020), así como equipos tecnológicos como computadoras y controladores lógicos programables, que contribuyan, a través de la automatización, a la robotización del proceso productivo acorde con lo indicado por (Cruz Ortega, 2018) “con el objetivo de satisfacer las necesidades tecnológicas de control se han fortalecido las mejores técnicas en los diferentes equipos que forman parte de los lazos de control, díganse sensores/transmisores, actuadores, controladores lógicos programables (PLC)”, inclusive se pueden emplear las nuevas Tecnologías de la Información y la Comunicación, para emplear las plataformas virtuales de prácticas, los e-laboratorios (Cruz Ortega & Cruz Cardentey, 2021) para que los operarios se pueden entrenar de forma virtual en el manejo de diferentes equipos. Se concluyó que la empresa solo utiliza la herramienta Excel para el registro de información y el Lotus Notes. El último se utiliza para distribuir las órdenes de trabajo diarias y establecer prioridades. Sin embargo, este método genera retrasos en la producción, ya que no se puede comenzar sin esta información, que se distribuye de manera manual.

Desde el punto de vista tecnológico, se observa la obsolescencia de los equipos de producción, lo cual provoca paradas frecuentes debido a fallos y se ve agravado por la falta de un plan de mantenimiento preventivo o predictivo (Olarte, Botero, & Cañón, 2010). Solo se realiza mantenimiento correctivo, lo que resulta en una disminución en los niveles de producción y retrasos.

En cuanto a la seguridad industrial, se ha detectado la falta de un plan de seguridad e higiene, lo cual representa un riesgo potencial de accidentes o lesiones para los operarios. Se observa la ausencia de señalización de seguridad y sistemas de alerta temprana ante fallas en el proceso. Además, se aprecia que las mesas de trabajo rara vez se despejan y se trabaja sin las consideraciones de “ergonomía laboral” (Pimparel, Madaleno, Ollay, & Gabriel, 2021) adecuada, lo que genera malestar y aumenta la posibilidad de enfermedades laborales. Un accidente o enfermedad laboral podría provocar la interrupción temporal del proceso, ya que los operarios no cuentan con un reemplazo formal, lo que afectaría la productividad.

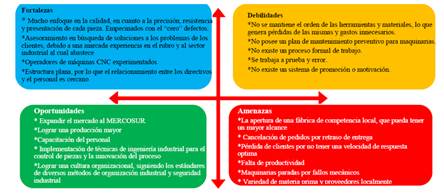

En relación con los datos recolectados, se ha elaborado una matriz de “Fortalezas, Oportunidades, Debilidades y Amenazas” (FODA) (Ponce Talancón, 2007) para su estructuración y análisis.

Nota: Diseño de la matriz de Fortalezas, Oportunidades, Debilidades y Amenazas. Autoría propia.

Figura 3: Matriz FODA.

Considerando las fortalezas, cabe destacar la amplia experiencia operativa de los operarios en el manejo de las maquinarias, lo cual se traduce en una alta calidad de producción. En cuanto a la comunicación interna, se puede confirmar que es directa y plana debido a que la industria se encuentra en crecimiento y aún cuenta con un número reducido de funcionarios.

En lo que respecta a las debilidades, es evidente que existe poco interés en la implementación de una cultura organizacional enfocada en la transformación digital, lo cual se refleja en la escasa utilización de herramientas tecnológicas y/o digitales. Además, se ha constatado la ausencia de un plan integral de gestión del mantenimiento, así como de seguridad e higiene industrial. Otro aspecto relacionado con el ámbito social es la falta de un sistema de promoción para el personal, lo que resulta en una menor motivación, así como la ausencia de un plan de Seguridad y Salud en el Trabajo acorde con lo establecido en la Ley 5804 del 2017 (Poder Legislativo de Paraguay, 2017), así como la ausencia de un plan de capacitación constante para el personal operativo.

En cuanto a las oportunidades, se considera viable la incursión en mercados internacionales, lo cual está estrechamente vinculado con la mejora en la producción mediante un “enfoque eficiente en la seguridad industrial” (Arias Gallegos, 2012), así como el aumento en la capacitación laboral, la cual se puede realizar empleando los “entornos virtuales de aprendizaje” (Romero Hitchman & Cruz Ortega, 2019), de esta forma los operarios pueden capacitarse sin la necesidad de desplazarse de ambiente laboral. Asimismo, existe la posibilidad de implementar un plan organizacional y funcional que establezca una jerarquía laboral clara y defina las responsabilidades de cada empleado.

Acorde con las amenazas, se destaca el impacto negativo de la falta de mantenimiento en las maquinarias y equipos industriales, lo cual repercute en la productividad y, por ende, afecta a los clientes, pudiendo ocasionar la pérdida de estos. Es crucial abordar esta situación para evitar consecuencias perjudiciales en el negocio.

CONCLUSIONES

Considerando en el análisis realizado, se propone un plan integral de mejoras centrado en aspectos relacionados con el personal, la estructura organizativa, la actualización tecnológica y la seguridad industrial.

La primera propuesta de mejoras se enfoca en el desarrollo de un manual de funciones, el cual permitirá reducir los tiempos improductivos y establecer directrices claras para cada operario, con el objetivo de alcanzar metas productivas a corto y largo plazo. Asimismo, se proponen la creación de roles técnicos de dirección, mantenimiento y logística, para así gestionar eficientemente las áreas empresariales involucradas. Para llevar a cabo esto, es necesario actualizar y formalizar el organigrama (Ver Figura 4) asegurando una distribución clara en términos verticales y horizontales. Esto permitirá una adecuada identificación de las áreas de Gerencia, Producción, Administración y Recursos Humanos. Además, se propone un plan de capacitación integral, por áreas y por etapas, de forma tal que los trabajadores de la empresa se mantengan actualizados y capacitados en torno a las temáticas de producción, tecnologías, seguridad industrial, habilidades blandas y gerenciales, así como la organización empresarial. Con el fomento de las capacitaciones laborales se garantizará que los trabajadores adquieran las habilidades y conocimientos necesarios para desempeñarse de manera eficiente y segura en sus puestos de trabajo, lo que aumenta la productividad y reduce los riesgos laborales. Además, la capacitación adecuada propicia el desarrollo profesional y personal de los empleados, mejorando su satisfacción laboral y promoviendo su crecimiento dentro de la organización.

Nota: Elaboración propia. Representa la propuesta de un organigrama del tipo jerárquico para la empresa.

Figura 4. Organigrama propuesto.

Otra de las soluciones consiste en diseñar un plan de mantenimiento enfocado en máquinas y equipos de oficina. Este plan abordará tanto la gestión preventiva como la predictiva, y se dividirá en diferentes períodos: diario, semanal, mensual, semestral y anual, siguiendo las indicaciones de los fabricantes de las maquinarias instaladas en la planta.

También se propone implementar un plan de Gestión Integral de Seguridad Industrial, de forma tal que se puedan anticipar, reconocer, evaluar y controlar los riesgos que se deriven en accidentes en el área operativa. La falta de este plan es evidente y se hace necesaria su creación para minimizar o eliminar cualquier riesgo de incidentes. A medida que la fábrica crezca, será aún más crucial contar con un plan de seguridad e higiene bien definido, que incluya responsables designados, identificación de riesgos, actividades preventivas y de mitigación de accidentes, y una constante formación del personal. Con estas medidas, se podrán reaccionar de manera adecuada ante cualquier accidente y se promoverá la mejora continua en el entorno laboral.

Paralelo con la implementación de un plan de seguridad e higiene industrial, es fundamental considerar la optimización logística en la fábrica. Una manera efectiva de lograrlo es a través de la implementación de un sistema de organización vertical en estantes, por equipos y herramientas, de esta forma se reducirían los tiempos de búsqueda de equipos y herramientas.

El uso de estantes fijos para almacenar, de manera organizada, los productos terminados, semiterminados y las materias primas proporcionará beneficios directos. En primer lugar, permitirá una mejor utilización del espacio disponible en la planta, ya que se aprovechará la altura de las instalaciones. Esto contribuirá a una mayor capacidad de almacenamiento, evitando la dispersión de los productos y agilizando la ubicación y acceso a los mismos.

Asimismo, la organización vertical en estantes facilitará la identificación y ubicación rápida de los productos, lo que agilizará los procesos de carga y descarga, así como la gestión de inventarios. Esta mejora en la eficiencia y flujo de trabajos permitirá minimizar los tiempos de espera y reducir los cuellos de botella en la producción, optimizando así los recursos y maximizando la productividad.

Igualmente, al implementar un sistema de organización por equipos y herramientas, se fomentará la accesibilidad y disponibilidad de los recursos necesarios para cada tarea. Esto permitirá un mejor control y seguimiento de las herramientas utilizadas, evitando pérdidas de tiempo y aumentando la eficiencia en las labores diarias.

En base a estas consideraciones previas, se propone la creación, de un área logística especializada en la fábrica, que se encargue de gestionar de manera eficiente el flujo de productos y materiales. Además, se establecería un sistema de organización por equipos y herramientas, asegurando la disponibilidad y accesibilidad de los recursos necesarios en cada etapa del proceso. La implementación de esta área logística proporcionaría una mayor optimización en la gestión de inventarios, una reducción de tiempos de espera y una mejora en la eficiencia global de la fábrica. Asimismo, se lograría una mayor capacidad de adaptación y respuesta ante las demandas del mercado, al contar con un flujo de trabajo ágil y una gestión logística eficaz.

Por otro lado, la implementación de un plan de seguridad e higiene, junto con la optimización logística propuesta, así como la reorganización de funciones y el capital humano, representan una estrategia integral para fortalecer el desempeño global de la organización en el contexto industrial paraguayo actual. Estas acciones no solo buscan aumentar la productividad y eficiencia de la fábrica, sino también garantizar un entorno de trabajo seguro y saludable para los empleados. Al mejorar la gestión de riesgos, promover la organización y el orden en el almacenamiento de productos, y fomentar la accesibilidad de equipos y herramientas, se contribuye a optimizar los procesos empresariales y se sientan las bases para un crecimiento sostenible. Estas medidas, en conjunto, brindan una mayor competitividad a la organización, mejorando su posición en el mercado y asegurando un futuro prometedor en el sector industrial de Paraguay.