INTRODUCCIÓN

Las bombas sumergibles llevan acoplado un electromotor inferior, cuyo árbol transmisor de momento giratorio gira y se soporta sobre un cojinete de empuje axial.

Estos sirven de soporte a los árboles y los ejes que funcionan entre dos elementos, de los cuales uno posee un movimiento relativo respecto al otro que está fijo y resulta de gran importancia su efecto en mantener una película fluida mitigando el contacto entre las superficies (Sun y Jiang, 2011).Por otra parte, los cojinetes son los encargados de garantizar la fiabilidad de explotación mecánica de las bombas sumergibles multietapas al balancear la carga axial residual (Salvadori, Marini y Martelli, 2012). Estos aditivos trabajan sometidos a una alta carga y se provocan desgastes erosivos disminuyendo su vida útil, con el consecuente efecto económico. Precisamente, la vida útil de los cojinetes es uno de los parámetros de funcionamiento más importantes. Para obtener los costos de mantenimiento y reparación mínimos, esta vida útil se debe prolongar lo máximo posible, mucho más para bombas centrifugas que trabajan a altas temperaturas, altas presiones y condiciones de seguridad extremas (Godbole, Patil y Gavade, 2012). Dentro de estos, el diseño propuesto por Kingsbury resulta uno de los más utilizados en la construcción de estas bombas (KingsburyInc., 1997).

Se han utilizado varios materiales para su construcción,incluyendo aleaciones, en aras de obtener un material capaz de resistir la fricción a la que se someten los patines del cojinete axial en su impacto con el disco giratorio al momento del arranque del motor y posterior a este, tratando de lograrse una mayor eficiencia y durabilidad del equipo. Sin embargo, en ocasiones no sobrepasan el año de vida promedio los equipos. Esto trae como consecuencia directa, la interrupción de su explotación y la reducción considerable en la distribución del agua, el cual es necesario para llevar a cabo un sinnúmero de actividades que se desarrollan por el hombre en la misma. Por tanto se hace necesario el diseño de un cojinete que permita aumentar la vida útil de estas bombas, lo cual resulta el objetivo de este trabajo.

El vidrio es una sustancia amorfa fabricada fundamentalmente a partir de arena sílice (SiO2) fundida a altas temperaturas con boratos o fosfatos. Dentro de sus propiedades físicas fundamentales, se destaca que pueden fundirse a temperaturas alrededor de los 500 °C en cambio, aunque en algunos casos pueden llegar a los 1650 ºC, su densidad relativa (respecto al agua) oscila entre 2-8, por lo general, son malos conductores de la electricidad y el calor, resistencia a la tracción entre 3000-5500 N/cm2, llegando a 70000 N/cm2 si recibe un tratamiento especial, presenta un coeficiente de dilatación lineal de 6.10-6 ºC-1 y presenta una elevada resistencia al desgaste.

Teniendo en cuenta estos aspectos, se propone como objetivo de este trabajo, diseñar un cojinete de empuje axial tipo Kingsbury para la sustitución de los tradicionales en las bomba sumergibles que permita el incremento de su vida útil.

MATERIALES Y METODOS

Selección del vidrio como material para el diseño

Se tiene en cuenta las propiedades del vidrio mencionadas anteriormente, así como su disponibilidad. Se busca obtener un material de superficie lisa que no necesite mantenimiento y se hayan utilizado en cojinetes donde no existe lubricación. En ambos casos, el material obtenido tiene incorporado un por ciento de fibra de vidrio, aunque no es el material predominante, pero es insuficiente para las exigencias de los motores eléctricos acoplados en la parte inferior de las bombas sumergibles para pozos profundos.

Metodología de diseño del nuevo cojinete Kingsbury

Se tiene en cuenta el tipo de bomba, porque el diámetro, la altura, la cantidad de patines y la basculación, o sea la articulación de los patines, difieren en cada caso. Se fabrica el troquel a partir de la construcción de un platillo ciego de espesor de 20-25 mm. En el centro de dicho platillo se hace una ranura circular con el objetivo de servir de guía al soporte y a la vez que salgan las ranuras para formar los escalones entre patín y patín. Se realizan ranuras transversales que comienzan en la periferia del platillo saliendo a la ranura circular, formando tantos sectores o patines como tenga el cojinete. En la cara plana del troquel, que viene siendo la base de la cara plana del patín donde se apoya el mismo, se hacen unos agujeros de tipo avellanado a un lado del ancho de la cara, con el objetivo de buscar la dirección de giro del disco giratorio para que el patín bascule y forme el espesor de la película de la cuña hidrodinámica. Por último se le hace un avellanado a los patines para que sirvan de guía.

Seguidamente, se diseña la base del caucho en el interior del soporte, la cual se fabrica en función de la potencia de la máquina, teniendo en cuenta la resistencia necesaria. Se diseñan los barrenos en el fondo del soporte y en la periferia de este, con el objetivo de fijar el caucho fundido en el interior de este elemento, el cual forma una pared circular de 3 a4 mm de espesor en su interior. Para realizar el diseño de este elemento se maquina el soporte del cojinete vaciándolo en su interior, luego se barrenan unos agujeros pasantes en el fondo del soporte y otros en las paredes periféricas del soporte.

Por último, para logar el diseño final del cojinete Kingsbury, se funde el caucho en el interior del soporte del cojinete y de esa forma se obtiene el diseño para ser utilizado en una bomba sumergible.

Diseño del cojinete Kingsbury

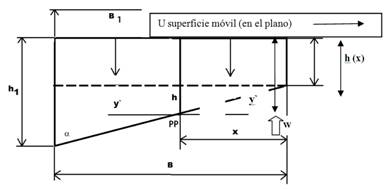

Se parte de la Figura 1 para identificar las diferentes dimensiones del cojinete propuesto. Su estructura consiste en patines formados por láminas de vidrio liso de un grosor que oscila entre 10 y 25 mm acoplados en su parte inferior, mediante incisiones para el apoyo, a pivotes de caucho. Estos permiten disminuir el desgaste por fricción o rozamiento con el disco giratorio, conservándose por más tiempo el cojinete y, por consiguiente, aumentando su rendimiento con una disminución considerable del consumo eléctrico. Para el logro de este objetivo, se tuvieron en cuenta las reglas generales establecidas técnicamente para el diseño y funcionamiento de este tipo de cojinete.

Preparación de la cámara amortiguadora de caucho

Se utiliza caucho tipo X-6 /36. Se corta en pequeñas tirillas y se coloca en el interior del soporte del cojinete y se ajusta en la prensa de fundición con un troquel diseñado previamente. Se somete a un calentamiento de hasta 100ºC, proceso este donde se funde el caucho y se crea la cámara amortiguadora. El tiempo de fundición se estima entre unos 10-12 minutos. Una vez fundido, se enfría a temperatura ambiente y queda el producto final adherido a la superficie interior del soporte.

Preparación de los patines articulados de vidrio

Se selecciona el vidrio con un espesor de 10, 13 y 19 mm con la composición siguiente: SiO2 (68-74%), Al2O3 (0-4%), Fe2O3 (0-0,45%), CaO (9-14%), MgO (0-4%), Na2O (10-16%), K2O (0-4%) y SO3 (0-0,3%). Se cortan en pedazos cuadrados y se conforman en sectores hasta obtener la forma final. Los bordes son redondeados para poder lograr una mejor lubricación.

Evaluación del trabajo del cojinete de empuje axial durante su funcionamiento

Para evaluar el trabajo del cojinete de empuje axial diseñado, se determinan los diferentes parámetros geométricos y de trabajo mediante el procedimiento descrito a continuación (Fuller, 1956). Se determina la presión media en el cojinete, el espesor mínimo de la película, la capacidad de carga que actúa sobre el cojinete así como el frotamiento de la corredera y del patín. A partir de estas determinaciones se pueden estimar toda una serie de parámetros operacionales del sistema que resultan de gran importancia para su evaluación.

Cálculo de la altura basculante y la cuña hidrodinámica convergente

Para el calcular la altura basculante (h), es necesario determinar primero la cuña hidrodinámica convergente (y´) con la siguiente expresión:

Donde:

y´ = cuña hidrodinámica convergente, en cm.

x = distancia del borde del rodamiento a la cuña hidrodinámica convergente

b = ancho del rodamiento paralelo a la dirección del movimiento.

h1 = altura basculante máxima entre el patín y el disco giratorio, en cm.

h0 = altura basculante mínima entre el patín y el disco giratorio, en cm.

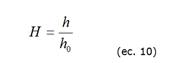

Luego se calcula la altura basculante (h), con la fórmula:

Cálculo de la presión máxima de empuje

Se determina por:

P max = presión máxima de empuje en función de α

α = es relación de espesor de película o relación de estrechamiento

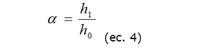

Donde es necesario calcular la relación de espesor de película o relación de estrechamiento (α) que se pueden alcanzar con los patines a través de la siguiente ecuación:

ho = altura mínima entre el patín y el disco giratorio;

h1 = altura máxima entre el patín y el disco giratorio;

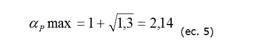

Esta presión se obtiene para una relación de estrechamiento óptimo (αp max) igual a:

Cálculo del flujo volumétrico que entra en el patín

El flujo volumétrico se determina por la siguiente expresión:

Q (α) = flujo volumétrico del lubricante en función de α

Determinación del coeficiente de carga máxima

Existe una relación óptima de película que determina el coeficiente de carga máxima. Esta se determina cuando la variación de la carga en función del ángulo se hace igual a cero. Para valores de este ángulo se reduce la capacidad de carga.

α = relación de espesor de película o relación de estrechamiento

W (α) = capacidad de carga en función de α

Resistencia de frotamiento

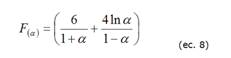

Es necesaria la determinación de la resistencia de frotamiento (F) para lograr disminuir las pérdidas tanto en el cojinete como en la corredera.

F(α) = resistencia al frotamiento en función de α

α = relación de espesor de película del lubricante o relación de estrechamiento

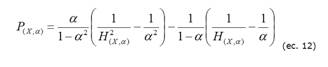

Determinación del perfil de presiones dimensionales

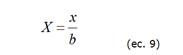

Se obtiene el perfil de presiones con el objetivo de evaluar el cambio de presión en la medida que aumente el espesor de la capa lubricante. Para esto se definen las siguientes variables adimensionales.

x = posición relativa del pivote respecto al extremo de patín, en m.

b = ancho del rodamiento, en m.

h = altura basculante en la cuña hidrodinámica convergente

ho = altura mínima entre el patín y el disco giratorio;

H: altura relativa del pivote al patín si este fuera de sección rectangular con una altura igual a h0 (m).

Y la presión dimensional se determina por:

Determinación del esfuerzo cortante

Es importante determinar el esfuerzo cortante (f) debido al fluido que está siendo arrastrado en la región de la película delgada con:

U = velocidad lineal en el diámetro medio, en cm/s (ver figura 1);

F(α) = resistencia al frotamiento en función de α; l = longitud del rodamiento en m.

b = ancho del rodamiento paralelo a la dirección del movimiento en m.

f = esfuerzo cortante; ho = altura mínima entre el patín y el disco giratorio

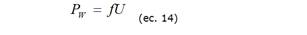

Determinación de la pérdida de potencia arrastrada por el fluido

Se calculan las pérdidas de potencia en el cojinete diseñado, con el objetivo de determinar si es eficiente el trabajo del mismo y así poder determinar cuál de éstos elementos es el más adecuado. La misma es calculada mediante la siguiente expresión:

Pw = pérdida de potencia; f = esfuerzo cortante

U = velocidad lineal en el diámetro medio en cm/s.

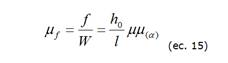

Coeficiente de fricción

Se determina el coeficiente de fricción, con el objetivo de conocer el rozamiento existente a lo largo de la relación de estrechamiento de la película del patín, con la siguiente expresión:

µ f = coeficiente de fricción; f = esfuerzo cortante; µµ(α) = coeficiente

W = capacidad de carga en función de α

α = relación de espesor de película o relación de estrechamiento

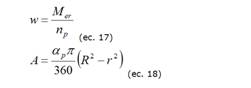

Determinación del espesor de la película del lubricante

La condición principal del trabajo fiable del cojinete, reside en disminuir la magnitud crítica del espacio entre el disco giratorio o corredera y el patín, con el cual comienza el contacto de las microirregularidades de ellos. Para lograr esto es necesario calcular el espesor de la película del lubricante. Para esto se determina la carga parcial (w) y el área de la sección del patín (A), con el objetivo de conocer la presión media de trabajo, mediante las ecuaciones siguientes:

Donde:

w = carga parcial en kg; A = área del patín en cm2

Mer = masa de todos los elementos rotatorios de la bomba y del motor, (kg);

ƞp = número de patines del cojinete; R = radio máximo del cojinete, (m);

r = radio interior del cojinete, (m); αp = relación de espesor de película o relación de estrechamiento

π = número constante = 3,1416

Con w y A se determina el valor de la presión media correspondiente:

correspondiente:

Donde: P m = presión media en kg/cm2, w = carga parcial en kg; A = área del patín en cm2

Luego de calculado el valor de presión media, se determina el valor del espesor de la película de lubricante (h2) en funcionamiento, mediante la ecuación siguiente:

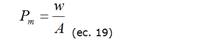

Determinación de la capacidad de carga

La capacidad de carga del cojinete es muy sensible a los cambios de  que, según los casos, representa la relación de espesor de película o relación de estrechamiento. La misma se determina para el valor óptimo del coeficiente de carga máxima según la expresión siguiente:

que, según los casos, representa la relación de espesor de película o relación de estrechamiento. La misma se determina para el valor óptimo del coeficiente de carga máxima según la expresión siguiente:

W(α) = carga en función de la relación de estrechamiento

W = coeficiente de carga máxima óptimo

l = longitud del rodamiento en m.

U = velocidad lineal en el diámetro medio en cm/s.

µ = viscosidad del lubricante

Evaluación económica de la propuesta

Estos estudios se realizaron con 124 motores bombas sumergibles de 4,5 a 230 kW. Las mediciones del primer cojinete instalado se realizaron cada 20 minutos el mismo día de la instalación, luego las pruebas se espaciaron hasta 15 días.

Se realizó una evaluación del impacto energético logrado con la introducción de los cojinetes. Para esto se midió el consumo de corriente de las tres fases del motor con el cojinete instalado y se comparó con los consumos tradicionales. Con los resultados de la evaluación energética así como las mediciones de campo realizadas, se estimó el impacto económico de la introducción de los cojinetes de vidrio. Para esto se tuvo en cuenta el costo inicial de fabricación de los cojinetes propuestos, el tiempo de explotación de los mismos así como aspectos relacionados con el mantenimiento.

RESULTADOS Y DISCUSIÓN

Propuesta de cojinete de vidrio

La Figura 2 es una fotografía de los cojinetes de vidrio diseñados, fabricados y montados en la cámara amortiguadora de caucho.

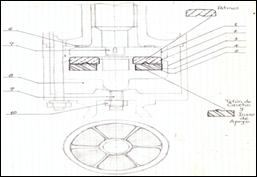

La Figura 3 muestra la propuesta de cojinete desarrollada en este trabajo. En la misma, se aprecian los elementos que se acoplan, esencialmente, de la siguiente forma: presencia de un disco de fricción (1) solidario con el eje del motor eléctrico (7), que se apoya sobre los patines (2), los que reciben el empuje axial.

Los patines (2) van montados sobre un disco de caucho (4) que cuenta con tantos puntos de apoyo del patín de caucho, también llamados pivotes (5) como patines existentes.

Para tomar el empuje axial hacia arriba con carácter transitorio, se dispone de un disco antifricción (6), situado en la parte estacionaria del motor. El agua (8) es usada como agente de enfriamiento del motor y como elemento lubricante.

Los patines (2) y el disco de apoyo de caucho (4) van montados sobre un soporte de cojinete (3), cuya posición axial puede ser regulada mediante el tornillo (9) y la tuerca (10).

El cojinete axial va situado en la parte inferior del motor y tiene capacidad suficiente para resistir el empuje hidráulico originado por el funcionamiento de la bomba más el peso de las partes rotatorias de la bomba y el motor.

Características del cojinete de vidrio diseñado

La Tabla 1 muestra los parámetros característicos calculados en el diseño del cojinete de vidrio.

Al comparar estos resultados con el agua como lubricante con los obtenidos por Fuller (1956) trabajando con aceite, se aprecia que el espesor de película para el caso del agua es menor que para el aceite.

Esto se debe a que la frecuencia de rotación del trabajo que se evalúa es de 3.450 rpm, mucho mayor que la utilizada por Fuller (1956), lo que indica que el aceite presenta mejores características como lubricante.

No obstante, en el caso de las bombas estudiadas el lubricante es agua ya que son sumergibles y el motor relleno de agua. Por otra parte, al ser la viscosidad del aceite mayor permite una mejor separación entre el cojinete y la corredera, aumentando el espesor de la película.

Tabla 1: Características del cojinete diseñado

| Nº | Parámetros calculados | Valores | Unidades |

|---|---|---|---|

| 1 | Longitud media del patín | 5,6 | cm |

| 2 | Velocidad lineal del círculo medio del cojinete | 2131 | cm/s |

| 3 | Carga por patín | 19,643 | kg |

| 4 | Carga total de todos los elementos giratorios | 157,15 | kg |

| 5 | Ángulo de cada patín | 45 | grados |

| 6 | Área de cada patín | 26,98 | cm2 |

| 7 | Presión media | 0,728 | kg/cm2 |

| 8 | Presión máxima en el ángulo que toma el patín | 0,043 | kg/cm2 |

| 9 | Flujo volumétrico | 1,375 | Adimensional |

| 10 | Coeficiente de carga máxima | 0,027 | Adimensional |

| 11 | Resistencia de frotamiento | 0,75 | Adimensional |

| 12 | Esfuerzo cortante revisar unidad | 36,094 | kg |

| 13 | Pérdidas de potencia arrastrada por el fluido | 76 916,69 | Pa |

| 14 | Coeficiente de fricción | 0,14 | Adimensional |

| 15 | Espesor de película | 5,97.10-6 | m |

| 16 | Capacidad de carga aplicada que actúa sobre el cojinete | 340,89 | kg |

| 17 | Capacidad de carga aplicada sobre cada patín | 42,61 | kg |

| 18 | Temperatura del agua | 21 | ºC |

(Fuente: elaboración propia, 2017)

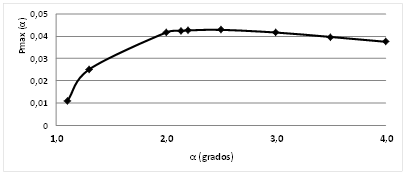

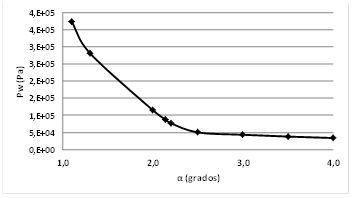

Presión máxima de empuje

La Figura 4 muestra los resultados de la presión máxima de empuje para diferentes relaciones alfa. En la misma se aprecia que la presión máxima se obtiene en la posición donde se encuentra el pivote, o sea, a los 1,96 cm del borde posterior del patín. En este punto la presión máxima se encuentra en 0,043 kg/cm2.

Se aprecia que existe un incremento de la presión desde un alfa igual a uno hasta el valor máximo y después comienza a disminuir con el aumento de alfa, aunque esta disminución no es tan sensible con la variación de alfa.La presión máxima se obtiene un poco más allá del centro del patín en la dirección de movimiento de rotación de dicho elemento, la resultante se obtendría entre el valor máximo y el centro la línea del patín.

Si en la posición del patín donde el valor máximo de la presión, soportado por debajo del pivote, se encuentra cerca del valor teórico de presión entonces se asume dicho valor, resultando pequeña la fricción entre el patín y la corredera. Por tanto, no existe contacto entre la superficie de ambos elementos.

Esta variable tiene una relación directa con el efecto de las fugas laterales del líquido. Según Fuller (1956), cuando la anchura “b” es grande en comparación con la longitud “L”, no existe ningún flujo en la dirección del eje en las coordenadas z y, por consiguiente, no se registrará ningún descenso de la presión en esta dirección. Esto cumple con las condiciones de diseño del cojinete propuesto. Por tales motivos, se puede plantear que, al no existir esta fugas, se retiene el líquido entre el disco giratorio y el patín, creando la separación necesaria entre estos elementos. De esta forma, las pérdidas por fricción se reducen lo que implica una reducción del consumo eléctrico del motor y el incremento de la vida útil del cojinete.

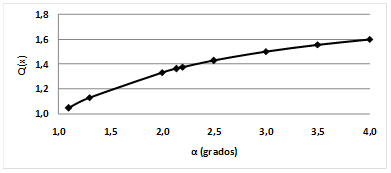

Determinación del flujo volumétrico que entra en el patín

La Figura 5 muestra el perfil de flujos volumétricos que entra al patín. Se aprecia que este se incrementa a medida que el valor alfa crece. Esto se debe a que a medida que aumenta alfa aumenta h1 en comparación con h0 lo que provoca que circule una mayor cantidad de flujo volumétrico, mejorando el efecto de la lubricación.

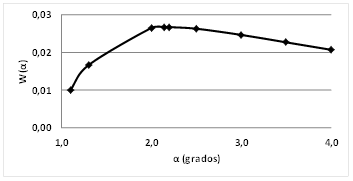

Coeficiente de capacidad de carga máxima

La Figura 6 muestra la capacidad a carga máxima, la cual alcanza un valor límite superior alrededor de un alfa igual de 2,2. Este valor aumenta a medida que aumenta el valor de alfa, hasta un valor máximo, a partir del cual comienza a disminuir. Esto se debe a que la capacidad de carga máxima está estrechamente relacionada con la presión máxima de empuje, alcanzándose el valor máximo alrededor de un valor alfa de 2,2.

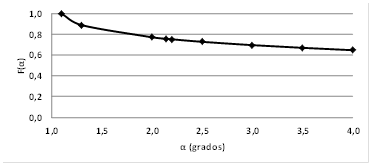

Resistencia de frotamiento

Se aprecia en la Figura 7 que esta resistencia disminuye con el aumento del alfa debido a que al separarse el patín de la corredera, la resistencia al frotamiento disminuye. Esto ocurre porque al comenzar el movimiento de rotación de la corredera se separan las superficies de contacto entre dicho elemento y el patín, alcanzándose la adecuada formación de la cuña convergente hidrodinámica.

Pérdida de potencia arrastrada por el fluido

La Figura 8 muestra estos resultados. Esta disminuye con el aumento de la relación alfa. Esto se debe que, al disminuir las pérdidas por fricción (figura 7) debido a que se alcanza una adecuada formación de la cuña convergente hidrodinámica, la potencia arrastrada por el fluido se hace menor, lo cual hace más eficiente el sistema.

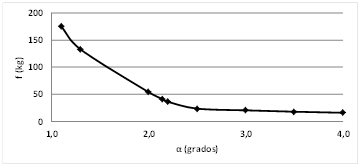

Esfuerzo cortante

La Figura 9 muestra el esfuerzo cortante. El mismo disminuye con el aumento de alfa, lo cual se justifica porque un aumento de alfa implica una separación entre el patín y la corredera al alcanzarse una adecuada cuña convergente hidrodinámica, lo que provoca que disminuya el factor de fricción.

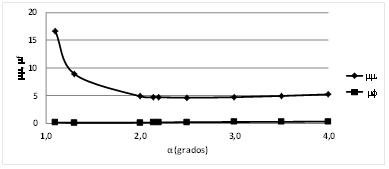

Coeficiente de fricción

La Figura 10 muestra los resultados. Un análisis similar al de la figura 9, solo que, a partir de un alfa alrededor de 2,2 se observa un incremento ligero de este coeficiente. Esto se debe a existe contacto en algunos puntos de las superficies entre el patín y la corredera, debido, a que a partir de esta posición relativa, no está formada completamente la cuña convergente hidrodinámica. A medida que la relación h0/L se hace mucho más pequeña que la unidad, el coeficiente de fricción (f se hace mucho más pequeño que el coeficiente dimensional ((. Esto ocurre porque este coeficiente depende directamente del coeficiente de fricción que disminuye con la relación alfa. También depende de forma indirecta de la capacidad de carga máxima que aumenta hasta valores aproximadamente de alfa igual a 2,19, ya partir de allí, disminuye considerablemente. Esto hace que, a partir de este valor, la relación entre coeficiente de fricción y la capacidad de carga máxima, se haga cada vez mayor provocando un incremento en el coeficiente de fricción.

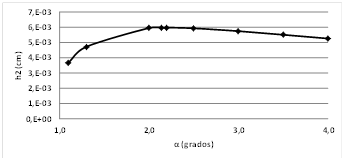

Espesor de la película del lubricante

La Figura 11 muestra los resultados de la determinación de la película de lubricante, en la misma se observa que a medida que va aumentando el ángulo de inclinación del patín, aumenta el espesor mínimo de la película de lubricante hasta llegar al punto óptimo de funcionamiento, α = 2,2, luego al ser muy insensibles la capacidad de carga (W) y el coeficiente de capacidad de carga (W(()) a los cambios de ángulo de inclinación del patín ((), se manifiesta una pequeña disminución del espesor de la película.

Capacidad de carga

La Figura 12 muestra los resultados de la determinación de la capacidad de carga, allí se observa que la misma tiene un aumento en el ángulo de inclinación del patín 1,3 debido a que en ese punto es necesario vencer además de la masa de los elementos giratorios, la fuerza del fluido hidráulico así como la resistencia de los distintos accesorios que se acoplen al sistema, luego va disminuyendo gradualmente a medida que vaya venciendo dicha resistencia y ya esté formada adecuadamente la película optima de lubricante.

Evaluación económica de los resultados

En la Tabla 2 se muestran los resultados de la implementación de los nuevos cojinetes en 124 equipos. Los datos reportados son para un total de 124 bombas sumergibles operando, con cojinetes de fábrica primero y luego con cojinetes de vidrio diseñados, construidos e instalados en las bombas sumergibles.

Tabla 2: Resultados obtenidos con los Cojinetes de vidrio y con los Cojinetes convencionales

| Nº | Parámetros | Valores | Unidades |

|---|---|---|---|

| 1 | Sumatoria de los tiempos de explotación de las 124 bombas con cojinete de fábrica | 174 444 | horas |

| 2 | Sumatoria de los tiempos de explotación de las 124 bombas con cojinete de vidrio | 3 509 075 | horas |

| 3 | Incremento del tiempo de vida útil de las 124 bombas. Nº3 = (Nº1 - Nº2) | 3 334 631 | horas |

| 4 | Porcentaje de incremento del tiempo de explotación de las 124 bombas con cojinetes de vidrio respecto a los cojinetes de fábrica. Nº4 = (Nº2. 100%) / Nº1 | 2 011,57 | % |

| 5 | Sumatoria de los consumos de corriente de las 124 bombas con cojinetes de fábrica | 10 918 | Ampere |

| 6 | Consumo promedio de corriente de c/u de las 124 bombas con cojinetes de fábrica | 88,05 | Ampere |

| 7 | Sumatoria de los consumos de corriente de las 124 bombas con cojinetes de vidrio | 10 607 | Ampere |

| 8 | Consumo promedio de corriente de c/u de las 124 bombas con cojinetes de vidrio | 85,55 | Ampere |

| 9 | Reducción del consumo de corriente de las 124 bombas operando. Nº9 = (Nº5 - Nº7) | 311 | Ampere |

| 10 | Reducción promedio del consumo de corriente de c/u de las 124 bombas. Nº10 = (Nº5-Nº7) / 124 | 2,5 | Ampere |

Fuente: elaboración propia, 2017

Los cojinetes de vidrio han sido instalados en 124 bombas sumergibles (con un total de 3 933 kW de potencia instalada) distribuidas en 13 provincias y 29 municipios de Cuba.

Cuando se compara en la Tabla 2, el tiempo de explotación (en horas) entre los equipos con el cojinete de fábrica (Nº1) con el de los equipos con el cojinete de vidrio (Nº2), se evidencia que la vida útil de las bombas se incrementaron en 3 334 631 horas de trabajo (385,9 años), extendiéndose hasta en 3,11 años como promedio para c/u de las 124 bombas. Con el nuevo diseño de vidrio se logró disminuir el consumo de corriente en unos 88,05 Ampere de promedio de las bombas respecto de los cojinetes de fábrica convencionales, representando un 2,5 de reducción promedio de Ampere/bomba. Esto se debe a que disminuye el rozamiento del cojinete ya que la superficie del vidrio es mucho más liza que la de los rodamientos de fábrica. Todas las reparaciones realizadas, en las nuevas condiciones propuestas, se mantienen bajo un régimen diario de funcionamiento, elevando el nivel de vida de estos equipos a más de cuatro (4) años promedio hasta el momento, además de haber demostrado ser adecuadas para las temperaturas de operación de los motores sumergibles y poseer propiedades anticorrosivas ante la presencia de los agentes de enfriamiento y lubricación habituales (agua o agua más glicerina).

CONCLUSIONES

La utilización del vidrio como material para el diseño del cojinete axial fue una innovación que fue patentada oportunamente.

El diseño del cojinete axial de vidrio, fue construido y probado en diferentes condiciones de operación, dando resultados muy satisfactorios desde el punto de vista del incremento de su vida útil respecto del cojinete convencional reemplazado.

La eficiencia energética mejoró en los sistemas de bombeo al disminuir la intensidad de corriente consumida por las bombas con cojinetes de vidrio respecto de las convencionales de fábrica por su menor fricción.