Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Científica de la UCSA

versión On-line ISSN 2409-8752

Rev. ciente. UCSA vol.2 no.1 Asunción jun. 2015

ARTICULO ORIGINAL

Buenas prácticas de manufactura y estudio preliminar para la implementación del sistema de análisis de peligros y puntos críticos de control en una planta láctea en Paraguay

Good Manufacturing Practices and preliminary study for the implementation of the Hazard Analysis and Critical Control Points System in a Dairy Industry in Paraguay

*Casanueva Ojeda, M

Universidad del Cono Sur de las Américas (UCSA). Asunción, Paraguay

Realizado en el Postgrado en Ciencias de los Alimentos de la Facultad de Ciencias Químicas de la Universidad Nacional de Asunción

RESUMEN

Paraguay es un país productor agrícola y agroindustrial, con la difícil realidad de ser mediterráneo y además ser vecino de los mercados de consumo más grandes y exigentes de Latinoamérica. Esto significa que el único camino que tienen las empresas productoras de crecer y exportar su producción es ya sea ingresar en los mercados vecinos o pasar a través de ellos para llegar a otros mercados. La industria alimentaria del Paraguay no está exenta de estas dificultades, además deben cumplir y garantizar las exigencias de seguridad alimentaria que exigen los mercados globales. Por lo que se ha tornado imperiosa la implementación y obtención de las certificaciones que requiere el comercio internacional de alimentos seguros. El presente estudio se realizó con el objeto de conocer del grado de implementación y utilización de las BPM (Buenas Prácticas Manufactureras) con miras a iniciar un programa APPCC (Análisis de Peligros y Puntos Críticos de Control) en una planta láctea en Paraguay. Para ello se efectuó la verificación in situ en una planta láctea en el Sur de Paraguay, así como en algunos tambos, salas de ordeñe y centros de acopio. El estudio en la industria se realizó en la línea de pasteurización . La planta láctea seleccionada, procesa un promedio de 40.000 litros de leche cruda por día, empleando 34 personas para dicho proceso industrial. En la actualidad la planta, a pesar de la variabilidad en la calidad de la leche cruda y la ausencia de registros de control, logra controlar y procesar su producción con un nivel de seguridad en el sentido en que su consumo no produciría ninguna ETA (enfermedad transmisible por alimento). La leche pasteurizada es controlada antes de autorizarse su salida a la cadena de distribución con la prueba de la fosfatasa, que en caso dar positivo significa el retiro inmediato de dicho lote de leche. Pero adolece de un buen control de la cadena de frío desde el momento que la leche sale de planta y entra en la cadena de distribución y venta. Como en Paraguay no existen datos confiables de la producción de ETAs y del producto alimenticio que las puede haber causado, se consultó el historial de tipo de quejas que recibe la planta. Del total de quejas efectuadas en el 2007 para leche pasteurizada en sachet, el 100% fue por causa del rompimiento de la cadena de frío.

Palabras clave: Buenas Prácticas de Manufactura, BPM, Análisis de Peligros y Puntos Críticos de Control, APPCC, leche, láctea.

ABSTRACT

Paraguay is an agricultural and agro industrial country in an awkward reality as it is landlocked in a neighbourhood with the biggest and most demanding consumer markets of Latin-America. For the productive sector, this means that the only way to grow and export is by either taking a share in the neighbouring markets or going through them to other markets. The food industry in Paraguay is not free of these difficulties; further more it must also oblige and warranty all food security regulations that global markets demand. Reasons why the implementation and obtaining of food security certifications required by international trade, has become imperious. The present study was done with the purpose of knowing the level of implementation and use of the Good Manufacturing Practices - GMP with the intention of initiating a Hazard Analysis and Critical Control Points - HACCP program in a dairy industry in Paraguay. The verification of GMP was done in situ in a dairy industry in the south of Paraguay, its dairy farms, milking operations sites and storing centres for raw milk. The study in the industry was particularly done in the pasteurizing line. The chosen dairy industry processed an average of 40.000 liters of raw milk per day, employing 34 workers for the industrial process. The dairy industry, even though it had quality variations in the raw milk and a lack of registered control, actually, was able to control and process its production with a level of security that permitted consumption without the risk of contracting a foodborne illness or poisoning. The pasteurized milk is controlled with the phosphatase test before it is authorized to leave the industrial plant and enter the commercial distribution chain; which in the case it gives a positive result, the whole lot is removed. However, the pasteurized milk entirely lacks a good control of the cold-chain management once it leaves the industrial plant and enters the distribution chain for sale. As in Paraguay there is no trustworthy information on the cases or outbreaks of foodborne illness and the food that could have caused it, the complaint book of the industry was consulted. Of the total of complaints made in year 2007 for pasteurized milk, all were caused by failure to keep the cold-chain management.

Keywords: Good Manufacturing Practices, GMP, Hazard Analysis and Critical Control Points, HACCP, milk, dairy.

INTRODUCCION

Las BPM (GMP - Good Manufacturing Practices ) abarcan los aspectos operacionales de la planta y el personal y junto con los POE (Procedimientos Operativos Estándar) son la base necesaria donde aplicar el sistema APPCC. El HACCP (Hazard Analysis and Critical Control Points; Análisis de Peligros y Puntos Críticos de Control - APPCC) es un sistema lógico y directo basado en la prevención de problemas en las líneas de producción de los alimentos, permitiendo así mantener la seguridad de los alimentos como prioridad máxima. Este sistema permite planificar como evitar los problemas antes de que ocurran en vez de esperar que ocurran(MORTIMORE, 1996), (MOSSEL & MORENO, 2003), (OPS - INPPAZ - BEIREME, 2001).

El sistema APPCC abarca todos los aspectos para garantizar la inocuidad alimentaria, incluyendo las operaciones diarias de la planta industrial, los controles de calidad, los factores económicos y los problemas regulatorios. El concepto de APPCC se aplica a todas las fases a lo largo de la cadena alimenticia, incluyendo la agricultura básica, la ganadería, la preparación y manejo de alimentos, los servicios alimentarios, los sistemas de distribución y manipulación, y el uso por parte del consumidor (MORTIMORE, 1996),(MOSSEL & MORENO, 2003),(OPS - INPPAZ - BEIREME, 2001).Poco se sabe de la demanda de alimentos seguros por parte de los consumidores en los países en desarrollo. Tampoco se tiene una visión clara del conocimiento que el consumidor y el productor de alimentos tenga sobre temas como las BP y el sistema APPCC en los países en desarrollo y de que las BP son un prerrequisito para la implementación del APPCC. En la mayoría de los países en desarrollo en Latinoamérica y el Caribe (excluyendo México, Chile, Brasil y Argentina) el consumidor medio generalmente se guía por el precio del alimento para adquirirlo (GALVES, 2006); por lo que a nivel doméstico las industrias agroindustriales tienen pocas exigencias de parte del consumidor para producir alimentos seguros. Las únicas agroindustrias que siente la exigencia de producir alimentos con altos estándares de calidad e inocuidad son las que exportan a países desarrollados cuyos consumidores poseen los conocimientos sobre seguridad alimentaria y cuentan con organismos oficiales efectivos de protección al consumidor.

Esta situación no es exclusividad de los países latinoamericanos, también sucede lo mismo en los países emergentes del Asia, como por ejemplo en la República Popular China donde una encuesta (WANG & MAO, 2008) en Beijing en el 2006 revelo que menos del 20% de los productores de alimentos tenía conocimiento del sistema APPCC y que muchos de ellos sólo se había enterado de ello en el último año. Al igual que en Latinoamérica, los productores agroalimentarios chinos que han buscado la certificación APPCC ha sido para acceder a los mercados de exportación y los que no poseen son industrias de mediana a pequeña magnitud que sólo abastecen el mercado local(PAIBA, GREEN, & PATEL, 1999)(WANG & MAO, 2008).

En general, el consumidor paraguayo tiene poco conocimiento y menor percepción de que los alimentos industrializados o no, si no son adecuadamente controlados, correctamente almacenados y utilizados/manipulados, pueden causar enfermedades. El tema del control microbiológico de la leche en Paraguay impactó recién la consciencia del consumidor en marzo del 2007 cuando unas 300 (otras fuentes citan 500 y 600) personas sufrieron intoxicación por una leche contaminada.

Por lo expuesto, el presente estudio se realizó con el objeto de conocer del grado de implementación y utilización de las BPM (Buenas Prácticas Manufactureras) con miras a iniciar un programa APPCC (Análisis de Peligros y Puntos Críticos de Control) en una planta láctea en Paraguay. Para ello se efectuó la verificación in situ en una planta láctea en el Sur de Paraguay, así como en algunos tambos, salas de ordeñe y centros de acopio. El estudio en la industria se realizó en la línea de pasteurización.

DESARROLLO

Descripción del proceso de producción de leche pasteurizada en la planta láctea en estudio.

La cadena de producción se puede dividir en 4 grandes sectores basándose en quien ejerce la responsabilidad civil:

- Producción de leche cruda. el productor es responsable de la leche cruda hasta el momento en que la entrega al sector industrial. Por lo que a este sector le atañe la entrega de una leche cruda dentro de los parámetros de calidad y seguridad exigidos por la ley y las BPM. Para ello debe controlar todo su proceso productivo desde la cría de las vacas lecheras hasta la entrega de la leche a la industria, incluyendo los procesos de ordeñe y enfriamiento (reducir temperatura de leche fresca a 5°C en 2 horas y mantenerla en ese rango hasta su entrega). La leche se entrega a un camión cisterna, a un centro de acopio o en planta.

- Producción de leche pasteurizada. el gerente de la planta industrial ejerce la responsabilidad desde el momento que recibe la leche cruda hasta el momento en que el producto terminado sale de planta hacia la cadena de distribución. La leche cruda es recibida en el camión cisterna, en el centro de acopio o en planta, momento en el cual la industria tiene la opción de rechazar la leche cruda que no cumpla con los parámetros mínimos de seguridad y calidad (test de alcohol positivo). Es responsabilidad de la planta industrial entregar una leche pasteurizada refrigerada (4 a5°C) con un correcto etiquetado informando al consumidor la forma adecuada de conservación, uso y fecha de vencimiento.

- Distribución y venta de la leche pasteurizada . el gerente de distribución y ventas tiene la responsabilidad de mantener y asegurar el no rompimiento de la cadena de frío (4 a5°C) a lo largo del transporte y comercialización de la leche pasteurizada refrigerada.

- Consumo de la leche pasteurizada. el consumidor tiene el derecho de recibir una leche pasteurizada en perfectas condiciones de consumo y con un etiquetado con la información sobre la forma correcta de conservación y la fecha de vencimiento; pero él tiene la responsabilidad de cumplir con las indicaciones sobre la conservación para evitar el deterioro.

En el presente estudio se verificaron los dos primeros sectores: la producción de leche cruda y la producción de leche pasteurizada, in situ , mientras que los sectores correspondientes a la distribución y venta de leche pasteurizada y finalmente el consumidor, sólo se constataron por referencias del personal gerencial de la planta láctea.

Producción de leche cruda

La planta láctea absorbe la producción de alrededor de 200 productores (la cifra varía según ingresen o salgan productores); de los cuales solo 4 productores producen más de 1,000 L de leche cruda por día (dos ordeñes por día). El 75% de la leche cruda producida diariamente proviene de productores medianos y pequeños que acopian la leche en centros de acopio (albergan tanques de enfriamiento de la leche cruda).

De estos 200 productores sólo 62 están controlados y monitoreados por asistencia técnica perteneciente al grupo industrial de la planta láctea. Esta asistencia técnica consiste en una visita mensual o cuando así la requiere el productor, de un médico veterinario y un técnico agrícola. En esta visita el médico veterinario realiza una rutina de verificación del ganado lechero y de la rutina de ordeñe. Por lo general consiste en la palpitación de las ubres, el control de la recría, control de antibióticos en las vacas de ordeñe y los análisis para detectar mastitis. En cuanto a la rutina de ordeñe, se verifica que se esté efectuando la prueba del fondo negro para mastitis. Las visitas mensuales de rutina se registran en un cuaderno de informes, pero no hay planillas de registros de la rutina de ordeñe para cada productor.

El resto de los productores (140) recibe asistencia técnica de forma privada y de la cual no existe registros ni documentación. Por esta razón es que la planta láctea ha implementado el pago por calidad donde se bonifica o castiga según los siguientes parámetros:

- Recuento total de bacterias

- Porcentaje de grasa

- Porcentaje de proteína

- Punto crioscópico

- Volumen de leche entregado

- Temperatura de la leche

La planta láctea recibe en los centros de acopio y en planta, leche proveniente de animales libres de brucelosis y tuberculosis, para lo cual exige un certificado expedido por SENACSA (Servicio Nacional de Calidad y Salud Animal de Paraguay) o un profesional competente. Controla la presencia de estas enfermedades en la leche, mediante análisis periódicos realizados en su laboratorio o en el de terceros(CODIGO ALIMENTARIO ARGENTINO).

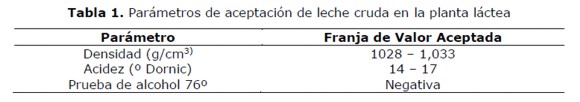

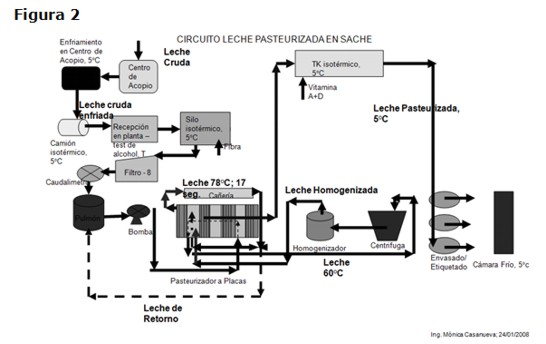

En cuanto a los límites de los parámetros de aceptación o rechazo de leche cruda se rige por los siguientes valores (Tabla 1):

La leche aceptada es luego analizada en laboratorio con respecto a su calidad (Tabla 2):

Salas de Ordeñe y Centros de Acopio

Debido a las distancias y a la disponibilidad de transporte y tiempo, sólo se realizaron 15 visitas a productores de leche. Este es un número insuficiente para generar estadísticas que reflejen la realidad cuantitativamente; por lo que el análisis será de carácter cualitativo. Se trató de visitar los productores y centros de acopio más representativos para captar una visión general que abarque todo el rango de posibilidades en cuanto a prácticas de higiene, equipamiento e infraestructura.

Dos (2) de los productores, uno con centro de acopio de la planta láctea y el otro con su propio tanque de enfriamiento, no aceptan asistencia técnica de parte de la planta láctea. De los otros 13 productores, 3 tienen además centros de acopio pertenecientes y controlados por la planta láctea. De los restantes 10 productores, 6 tienen sus propios tanques de enfriamiento. Los productores que no tienen tanques de enfriamiento, enfrían en tachos dentro de una congeladora, en algunos casos utilizan botellas de agua para aumentar la eficiencia del enfriamiento dentro del congelador. En un solo caso se encontró que el productor almacena la leche cruda directamente en el congelador sin la utilización de tachos individuales. Solamente uno de los productores aún realiza el ordeñe manualmente.

En cuanto al estado de las construcciones edilicias, ellas concuerdan con la disponibilidad de recursos de cada productor. El estado higiénico-sanitario de las instalaciones depende de la ética y procedimiento individual de cada productor.

Por lo general se pudo constatar que cuando hay faltas graves a las buenas prácticas de higiene se deben a dos razones principales:

Desconocimiento:

- Sobre el respeto de los tiempos y temperaturas, y la correcta aplicación de la limpieza acida y alcalina de los equipos de ordeñe y/o tanques de enfriamiento.

- Prácticas de higiene, i.e. utilización de un mismo medio (trapo) para la limpieza de todo.

- Sobre la higiene personal y el uso de uniforme.

- Sobre el correcto procedimiento para realizar el ordeñe, la toma de muestra, la recepción de leche y la verificación del test de alcohol

Falta de equipamiento:

- Falta de termostatos automáticos en los tanques de enfriamiento.

- Falta de medidores de temperatura en los tanques de enfriamiento

- Falta de lavamanos, accesibilidad y disponibilidad de agua.

- Falta de elementos para efectuar el test de alcohol y/o medir volumen.

Se puede resumir lo siguiente:

No existen manuales de procedimiento para:

- La rutina de ordeñe

- Limpieza y desinfección del equipo de ordeñe

- Limpieza y desinfección de los tanques de enfriamiento

- La toma de muestra y recepción de la leche

- Ordeñe

- Limpieza y desinfección del equipo de ordeñe

- Limpieza y desinfección de los tanques de enfriamiento

- Temperatura y tiempos de enfriamiento de la leche en los tanques de enfriamiento

Acopio de Leche en Camión Cisterna

La recolecta de leche desde los centros de acopio se realiza en camiones cisterna térmicos que mantienen la temperatura con la que se ingresó la leche. El chofer del camión cisterna también es el encargado de efectuar la prueba de alcohol, medir la temperatura y volumen antes de aceptar la leche cruda; para ello cuenta con los utensilios adecuados (pistola para tomar la muestra de leche, placa Petri, alcohol, regla para medir volumen) y una planilla de control. Las faltas a las buenas prácticas se deben al desconocimiento de ellas, a la ausencia de un procedimiento escrito que lo guié y a que a veces no cuenta con la infraestructura adecuada cuando llega al centro de acopio (i.e. lavamanos y accesibilidad de agua).

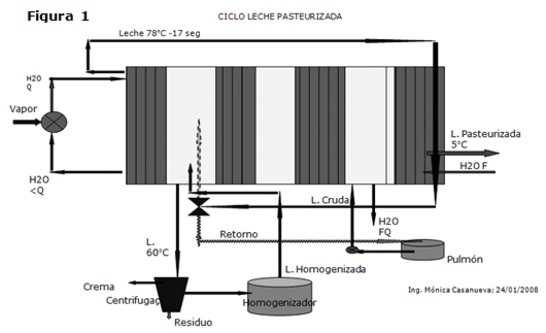

Producción de Leche Pasteurizada

A la planta ingresan en promedio 40.000 litros diarios de leche cruda. Toda es pasteurizada aunque solo de 15.000 a 20.000 litros se utilizan como pasteurizada para sachet. El resto se destina para elaborar yogurt, queso, dulce de leche y leche larga vida (UHT).

Línea de producción de Leche Pasteurizada

Recepción de leche cruda, resultado del test de alcohol 76º condiciona su aceptación o rechazo.

- El ingreso de los camiones cisterna con leche cruda a la planta láctea es común con la vía de salida de los camiones que transportan el producto terminado hacia los centros de distribución, con el ingreso de insumos, con el ingreso de productos rechazados, con el ingreso del camión recolector de residuos y con el ingreso del camión de la granja de cría porcina que recolecta los productos rechazados.

- El camino es de ripio/tierra lo que causa un gran levantamiento de polvo.

- Los tanques silos que almacenan la leche cruda están a cielo abierto aunque existe una barrera sanitaria para la continua desinfección de los encargados del sector y de la persona que se sube al camión para realizar la prueba de alcohol.

- Los camiones cisternas entrantes con leche cruda son previamente lavados en el mismo lugar en que se acoplan para descargar la leche en los silos.

Filtración

- El filtro por el cual se trasvasa la leche consta de 8 mallas que se limpian todos los días.

- Ya no existe el registro de los datos técnicos del equipo de filtración.

- No existe planilla ni programa de mantenimiento de los filtros.

Caudalímetro

- Cada 100.000 L vuelve a cero.

- No hay registros ni programa de mantenimiento ni de su calibración.

Tanque pulmón

- Capacidad de 250 L.

- Abierto.

Bomba

- Tipo hélice de 2.900 r.p.m.

- No hay registros ni programa de mantenimiento.

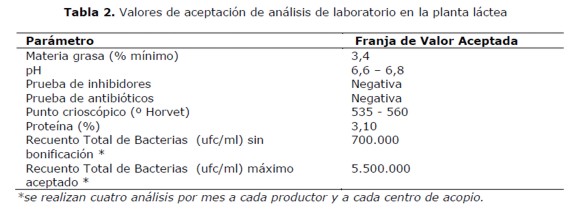

Proceso de Pasteurización

- La leche ingresa a la placa de precalentamiento a una temperatura en el rango de 60 - 62° C; no existe un medidor de esta temperatura. El fluido para el precalentamiento es agua (cañería señalada de verde) que se calienta por inyección de vapor (cañería marrón). El control de temperatura es indirecto ya que depende del nivel de la temperatura de pasteurización. Cuando la temperatura de pasteurización está en el límite superior (83ºC) manualmente se disminuye la entrada de vapor (experiencia del encargado de la pasteurización).

- A continuación la leche es centrifugada a presión atmosférica en una centrifuga de 7.000 r.p.m. El control de la presión (P=0) se realiza manualmente. Se separa la crema de la leche.

- El siguiente paso es la homogenización de la leche. En el caso de leche pasteurizada destinada a envase sachet, el rango de funcionamiento es entre 175 y 155 bar. El control es manual (99,9% equivale a 175 bar).

- La pasteurización se realiza a 78°C por 17 seg.

- Capacidad de pasteurización es de 4.800 L/hr.

- El rango de temperatura en el que se realiza la pasteurización es entre los 83ºC y 75ºC. El medidor de temperatura registra en forma continua el perfil de temperatura en un gráfico circular.

- El límite superior (83°C) es controlado manualmente, no hay dispositivo de alarma para cuando se sobrepasa el límite.

- El límite inferior (75°C) es controlado automáticamente. Cuando la temperatura cae por debajo de los 75ºC la acción correctiva se realiza mediante una válvula de cierre que retorna la leche nuevamente hacia la placa para efectuar nuevamente la pasteurización. No se registra en planilla la acción correctiva, sólo se puede verificar en el registro circular de temperatura.

- No hay programa de mantenimiento ni del equipo de pasteurización, ni programa de mantenimiento y calibración del equipo de medición de temperatura y de la válvula de cierre. Por lo que para asegurar la correcta pasteurización se realiza la prueba de la fosfatasa en el producto envasado cada una hora.

- Enfriamiento por choque térmico hasta 4 -5°C.

- Se realiza con agua fría del banco de hielo que esta dimensionado para el procesamiento de 20.000 L/día.

- La temperatura de la corriente saliente de leche fría se controla manualmente para que se mantenga en un rango de temperatura de entre 1°C y 7°C. No hay planilla del registro de control.

- No hay un dispositivo de alarma para el caso en que la leche enfriada sobrepase los 7°C, el operador debe estar continuamente verificando y debe cortar inmediatamente el flujo de leche y destinarla al proceso de yogurt o queso. Enseguida se procede a la limpieza de los filtros del agua de enfriamiento. Estos filtros no tienen programa de limpieza o mantenimiento.

- La calibración del termómetro (sensor electrónico) tampoco se efectúa.

- La leche pasteurizada para sachet es conducida a tanque pulmón isotérmico de 10.000 litros en el primer piso. No se realiza la medición/control de temperatura en el tanque silo porque no hay forma física de tomar la muestra, salvo en el caso en que este lleno el silo, en ese caso la temperatura se mide con un termómetro manual de bulbo de mercurio, cada una hora.

Envasado

- Se realiza en planta baja, en bolsas de medio o un litro en 3 máquinas envasadoras automáticas con lámparas de UV para la esterilización del sachet:

- 2 máquinas envasadoras de capacidad de 2.000 bolsas/hr cada una

- 1 maquina envasadora de capacidad de 1.700 bolsas/hr

- El personal de laboratorio realiza una toma de muestra producto envasado de cada máquina en funcionamiento, cada una hora para el control microbiológico y de temperatura.

- El personal encargado del envasado es el que controla el estado sanitario y seguridad de las bobinas del envase. Las bobinas sucias se descartan.

- El personal encargado del envasado también controla el funcionamiento de la lámpara UV. Sólo si la lámpara parpadea se realiza el cambio por una lámpara nueva.

- Las bolsas caen en la cinta transportadora de donde manualmente se ponen en bandejas que se pasan manualmente por una apertura hacia la cámara de frío (en total un trayecto de 1 metro). En este paso se controla la existencia de bolsas pinchadas, que se descartan.

- No hay planilla de registro de los cambios de la lámpara UV, ni de las bobinas descartadas ni la razón de su descarte. Tampoco se contabiliza cuantas bolsas pinchadas se descartan.

Almacenamiento en cámara de frío

La temperatura de la atmósfera de la cámara es 6°C, que se mide con un termómetro de bulbo de mercurio ubicado en medio de la cámara.

No hay control efectivo ni registro de las temperaturas en la cámara y en el centro de bolsa de la leche en su punto más caliente (Figuras 1 y 2).

Descripción de la planta láctea

A nivel global en toda la planta no existe información histórica del funcionamiento de la planta. No hay planos actualizados de la construcción civil (edilicios, desagües), del flujo de masa (procesos, es flujo no-lineal y está cruzado), del flujo de energía (eléctrico, capacidad instalada, red de vapor, red de frío y otros servicios auxiliares). No existen programas de mantenimiento de equipos, maquinarias y vehículos, de calibración de equipos de medición y control, de control de plagas y de capacitación.

Por lo que es difícil hacer los cambios necesarios para cumplir con el reglamento de BPM y adecuar los procesos para evitar la contaminación cruzada.

Ubicación de la planta láctea

El predio en el cual se ubica la planta láctea es continuo al predio donde se encuentra la planta de tratamiento de efluentes que procesa los efluentes provenientes de una planta de extracción de aceite vegetal, de una planta industrial de productos cárnicos, de una planta envasadora de yerba mate, de un supermercado y de una estación de expendio de combustible; además del efluente proveniente de la planta láctea misma. Cabe mencionar que la planta láctea minimiza la producción de efluentes al utilizar el suero para la elaboración de yogurt. Por lo que el portón de entrada a la planta láctea es contiguo a la entrada al proceso de tratamiento de efluentes. La distancia media entre el edificio de la planta láctea y el tratamiento primario de efluentes (tanque de ecualización, tanque de sedimentación y laguna facultativa) es de menos de 100 metros, con una barrera de árboles como única separación física. A pesar de ello y de que el tratamiento de efluentes se encuentra de tal forma que los vientos predominantes de la zona llevan el olor del tratamiento de efluentes en sentido contrario a la ubicación de la planta láctea, la proximidad entre ellas causa que en la planta láctea prepondere el olor del tratamiento de efluentes.

Distribución de los Distintos Sectores de la Planta Láctea

La planta láctea tiene una misma entrada y salida, permitiendo así el cruzamiento de todas las corrientes. Entrada de materia prima e insumos, entrada y salida de productos rechazados, entrada y salida del servicio de recolección de basura y salida de producto final. El camino es de ripio y tierra. Alrededor de la planta el predio está parquizado y existe una barrera de árboles alrededor.

El conjunto de construcciones edilicias de la planta láctea consta de un edificio de dos pisos, totalizando una superficie de 1.000 m² más una bodega de almacenamiento de 400 m². En la planta baja se encuentran los sectores de:

- Recepción de Leche Cruda

- Sala de Pasteurización

- Sala de Envasado en Sachet

- Cámaras de Frío (2)

- Saladero de Quesos

- Depósito de bandejas

- Sala de Envasado de Potes de Yogurt y Dulce de Leche

- Sala de Esterilización de Leche UHT

- Sala de Envasado de Leche UHT

- Sala de empaquetado de Leche UHT

- Zona de Lavado de Bandejas

- Depósito de Químicos

- Depósito de Bidones Vacíos

- Comedor para el personal

- Sala Estufa para Muestras de Leche UHT

- Oficina de la Gerencia de Producción

- Baños de Damas

- Baños de Caballeros

- Salas de Maquinas, Calderas, Banco de Hielo

- Sector de Mantenimiento

En el primer piso se encuentran:

- Depósito de Insumos

- Oficinas de Gerencia General y Administración

- Quesería

- Laboratorio

- Sala de Elaboración de Yogurt y Dulce de Leche

Laboratorio y Control de Calidad

El laboratorio cuenta con el equipamiento básico para efectuar todos los análisis físicos químicos y microbiológicos que se requieren según las normativas exigidas por el INAN (Instituto Nacional de Alimentación y Nutrición dependiente del Ministerio de Salud Pública y Bienestar Social del Paraguay), para todos los productos elaborados, entre ellos:

- Control de Calidad de Materia Prima - Leche Cruda: prueba de alcohol, acidez, densidad, punto crioscópico, porcentaje de agua, porcentaje de grasa, citrato; recuento total de bacterias

- Control de Calidad de Leche Pasteurizada - alcohol, acidez, pH, densidad, punto crioscópico, porcentaje de agua y grasa, proteína, fosfatasa alcalina, coliformes totales, recuento total de bacterias.

- Control de Agua Potable

Pero no cuenta con personal especializado, ni con un profesional responsable que avale y certifique los resultados.

Hay planillas y registros de resultados de todos los análisis efectuados, así como un pequeño manual de las técnicas de los todos los ensayos realizados.

Sector Mantenimiento

El enfoque activo es de un mantenimiento correctivo. El sector es eficiente en el sentido de que con los recursos que cuenta logra solucionar los problemas que surgen día a día.Tiene bajo su responsabilidad el mantenimiento de toda la planta:

- Edificios y construcciones

- Aseo y mantenimiento del predio

- Maquinarias y equipos

- Servicios auxiliares de generación de frío y vapor

- Instalaciones de energía eléctrica

- Aire acondicionado

- Red de alcantarilla y desagües

- Vehículos

Como el mantenimiento es correctivo, este sector es el que menos está preparado y capacitado para cambiar su procedimiento hacia un sistema APPCC. No existen manuales de procedimiento de ninguno tipo ni registros actualizados ni programas de actividades de mantenimiento preventivo.

Cámaras de frío y depósitos

Estructuralmente los depósitos y cámaras cumplen con todos las normas exigidas por las BPM. Las falencias están en la administración y organización de los depósitos, ya que no todos cumplen con la exigencia de dejar un espacio de 45 cm entre las paredes y las estibas y entre las estibas. Pero la falla más grande es el riesgo de contaminación cruzada que existe ya que en los depósitos se mezclan insumos, productos terminados, maquinarias, equipos y sus repuestos.

Las cámaras de frío no cuentan con medidores de temperatura y humedad ambiental, ni sensores para medir la temperatura dentro del envase de los productos terminados refrigerados.

Control de plagas

Es tercerizado a una empresa. Falta que la planta láctea exija la documentación de garantía del servicio, de los procedimientos y medios con que se está efectuando el control de plagas.

Se realiza una fumigación por mes o cada vez que la presencia de insectos lo requiera. La proliferación de insectos puede estar causada por la proximidad de la laguna del tratamiento primario de la planta de efluentes a menos de 100 metros de la planta láctea.

In situ se verificó la existencia mallas en las ventanas, de gomas para el cierre herméticos de puertas, rejillas en los desagües y de trampas para roedores. Pero como en algunos depósitos no se observa el espacio reglamentario de 45cm entre la pared y las estibas de mercadería, se pierde el control de plagas ya que no se puede acceder a los puntos más lejos desde la puerta.

Limpieza e Higienización

- La limpieza general de todas las dependencias de la planta se realiza todos los días por un personal capacitado, aunque son dos personas las capacitadas para ello. El sector limpieza cuenta con un cuarto (falta señalización) para guardar los insumos y utensilios de limpieza. No existe manual de procedimientos, ni planillas de registro de actividades.

- La planta láctea cuenta con un sistema de barreras sanitarias de cloro a la entrada de todas las salas de procesos, en el pasillo que comunica los baños con la planta, en el sector de recepción de leche y en el acceso entre las oficinas administrativas/gerencial y la planta.

- La gerencia está implementando la diferenciación por colores de los distintos utensilios utilizados en la limpieza de los distintos sectores de la planta, a modo de evitar la contaminación cruzada. Análogamente se pretende tener los tachos basureros accionados a pedal con la misma diferenciación de colores. En Paraguay, el problema surge, en que no hay variedad de productos por parte de los proveedores industriales; quizás por el hecho de que no hay gran demanda de utensilios y accesorios que cumplan con los requisitos solicitados y aceptados por las BPM.

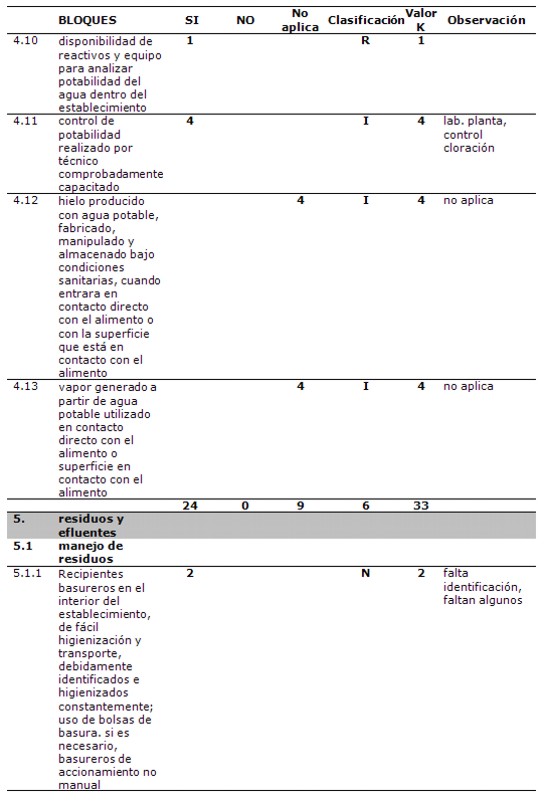

- La recolección de basura es realizada diariamente por el camión recolector de basura municipal. Internamente, los basureros individuales de cada sector se vacían todos los días.

- Los productos vencidos son recolectados diariamente por un productor de porcinos. El problema es la proliferación de moscas debido a que el producto vencido es depositado a la intemperie a un costado del sector del lavado de bandejas. Según investigación de la FDA una mosca común (Musca domestica L.) puede contaminar superficies limpias con aproximadamente 0,1 mg de alimento por cada aterrizaje realizado. (DEJESUS, OLSEN, & BRYCE, 2004)

- La planta tiene implementado el sistema de limpieza CIP (Cleaning-in-place ) con hidróxido de sodio y ácido fosfórico y desinfección con ácido peracético, en todos los equipos (salvo la paila para la elaboración de dulce de leche). La verificación de una limpieza correcta se realiza visualmente mientras que la desinfección correcta se constata por el olor y color. No hay POE (Procedimiento Operativo Estandarizado) pero si hay planilla de registro de actividad. El plano CIP es el único plano actualizado en la planta, aunque físicamente falta señalar la línea CIP en las instalaciones de la planta. La limpieza CIP en el sector pasteurizador se realiza 2 veces por día por lo menos, cuando se inicia actividades o cuando se finaliza y cuando se termina de pasteurizar la leche cruda que ingreso en la mañana antes de que se pasteurice la leche cruda que ingresa en la tarde.

Limpieza e Higiene de los Operarios

Todos los operarios que están en contacto directo con los procesos de industrialización de la leche, cumplen con el uso de uniformes, botas, y gorro. Los que además están en contacto con el producto antes de su envasado usan tapabocas. Al encargado de la limpieza CIP se le sugirió que utilice tapaboca específicamente cuando verifica visualmente o por olfato el resultado del proceso. Cabe mencionar, que según investigaciones, el 30% de los manipuladores de alimentos llevan múltiples cepas colonizadoras de Staphylococcus aureus en su mucosidad nasal (ACCO, FERREIRA, & HENRIQUES, 2003).

Los operarios del sector mantenimiento que entran y salen de la planta, no acostumbran utilizar uniforme o sus accesorios, ni cascos. Estos operarios corren el riesgo de causar contaminación cruzada.

El estado de salud de los operarios es realizado anualmente y existen registros de cada control. Los operarios cumplen con la norma de avisar si sufren de enfermedades contagiosas o heridas que no puedan cubrir.

Debido a un intensivo programa de concientización por medio de carteles, se logró que los operarios cumplan con la mayoría de las prácticas higiénicas que establecen las BPM. Esto se complementó con lavamanos, lavabotas, basureros y elementos de higiene en casi todos los sectores. Nuevamente, el sector gerencial choca con la falta de oferta de parte de los proveedores industriales en plaza.

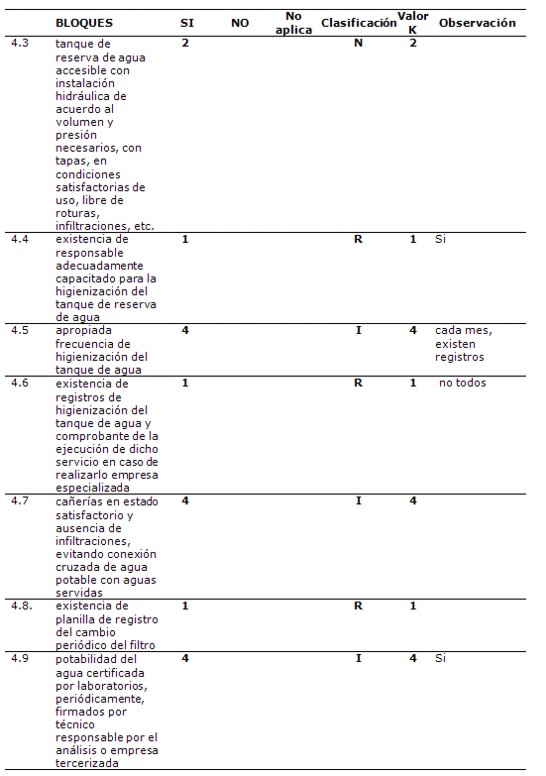

Suministro de Agua Potable

El suministro de agua es de un pozo artesiano. Se terceriza el análisis y control de la potabilidad del agua. Los registros de control existen, pero por temas administrativos, no se encuentran en la planta láctea.

Manual de Procedimientos

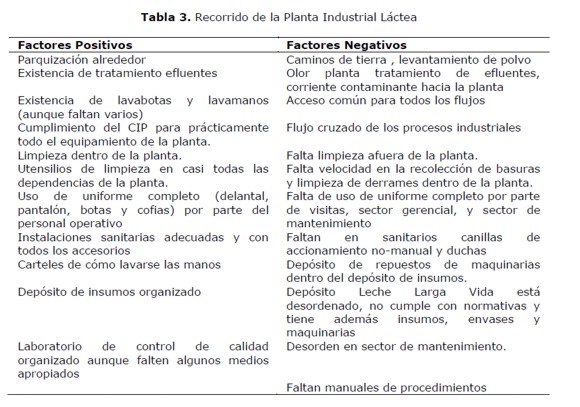

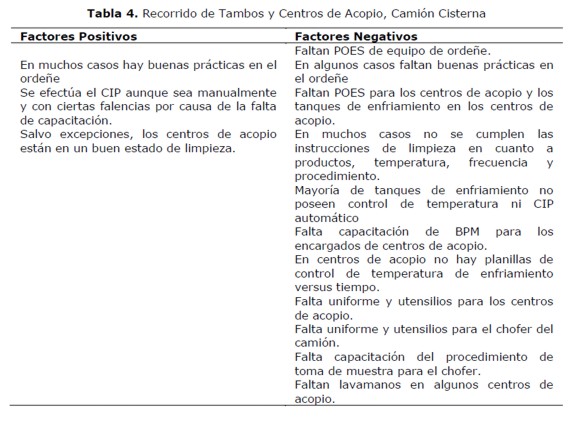

No existe ningún manual de procedimientos que cumpla con las exigencias de la BPM para los procesos y actividades técnicas de la planta. Como primera medida, cuando el sector gerencial tomó conocimiento de que los POE son una herramienta necesaria para la implementación y certificación de las BPM, se contrató a un técnico capacitado para elaborar el manual de procedimientos de la planta (Tablas 3 y 4).

RESULTADOS

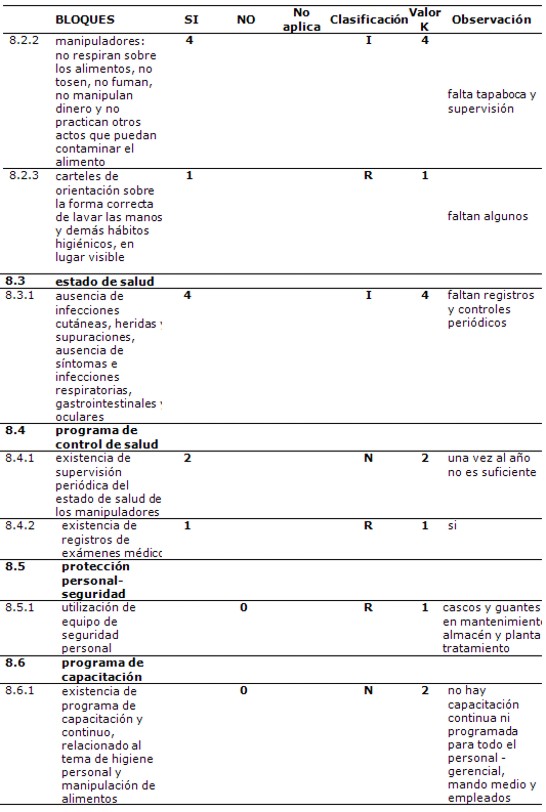

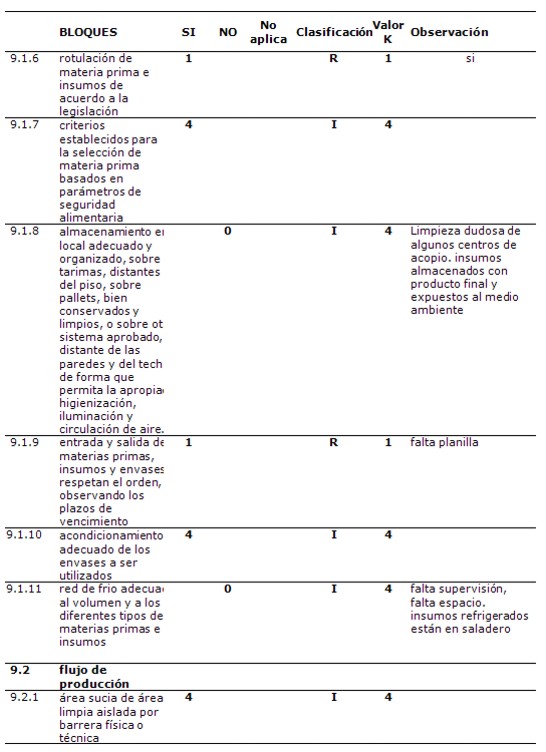

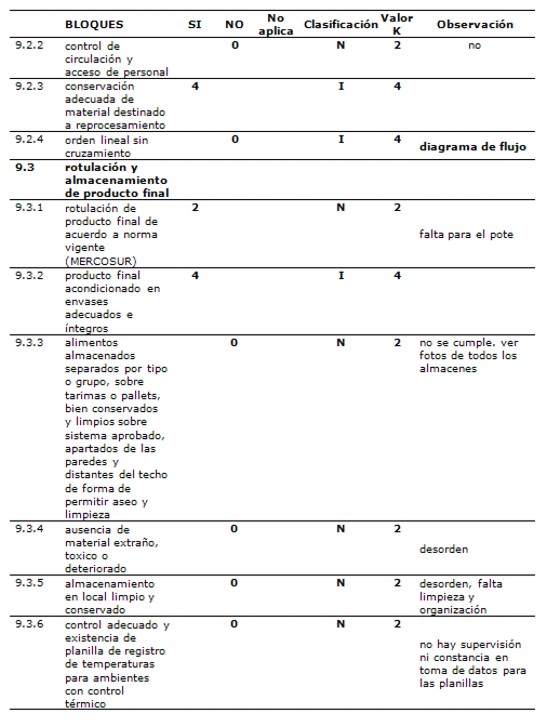

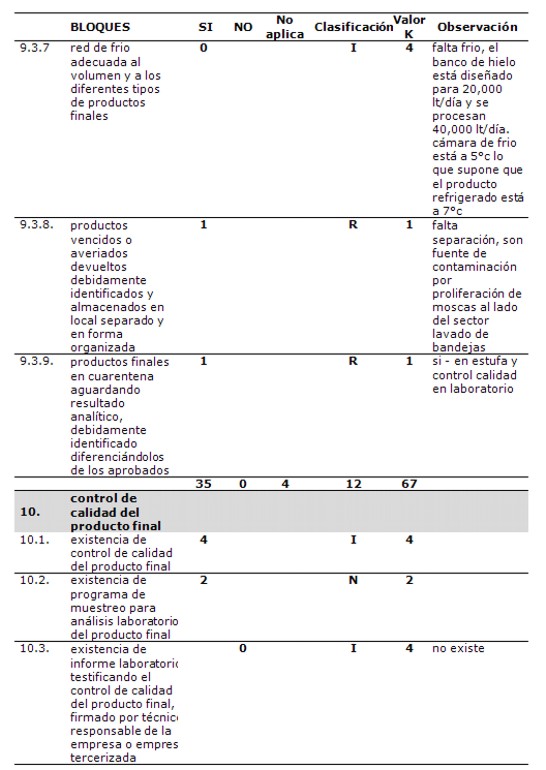

Evaluación de las buenas prácticas de manufactura

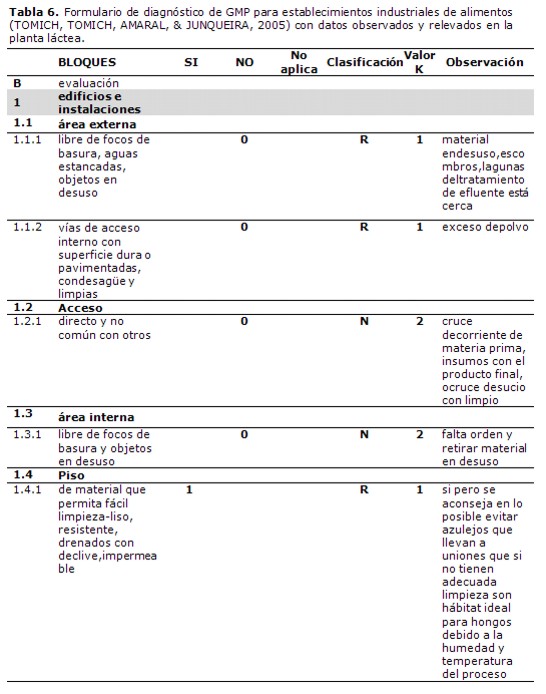

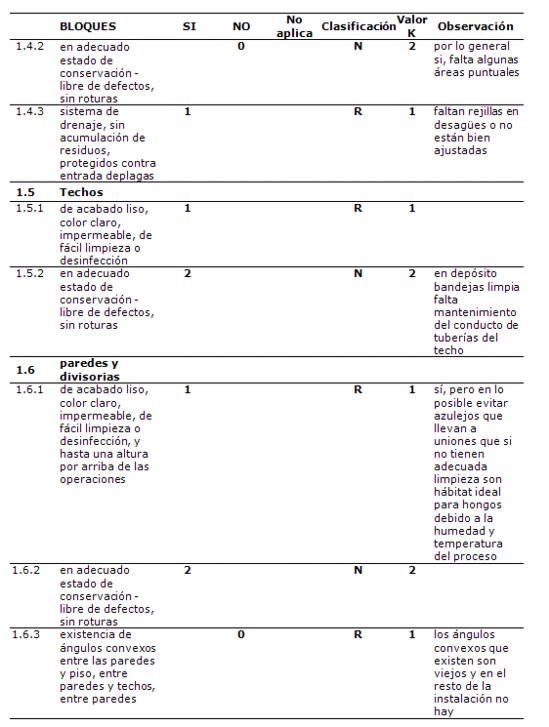

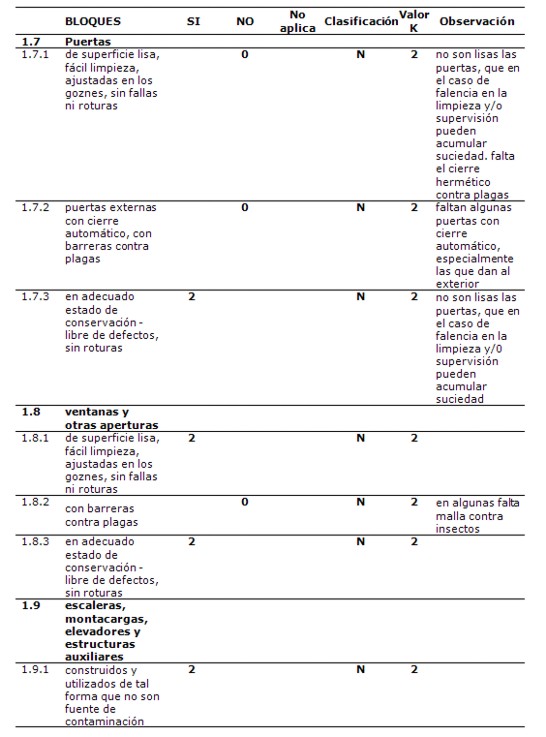

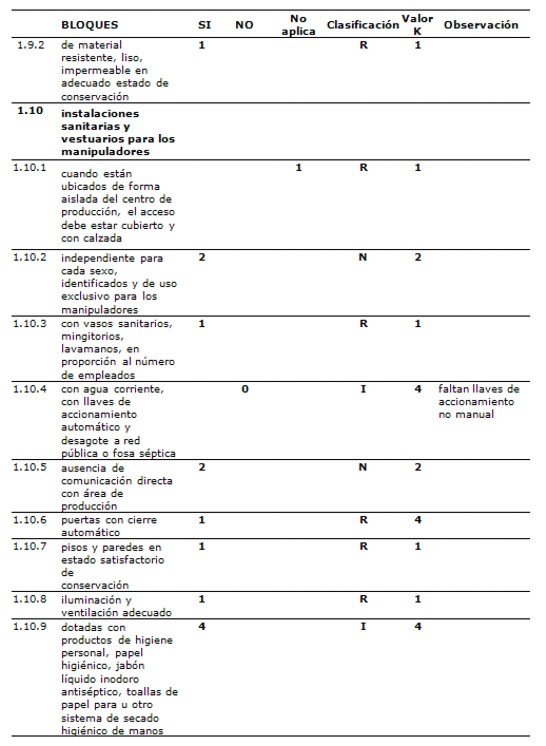

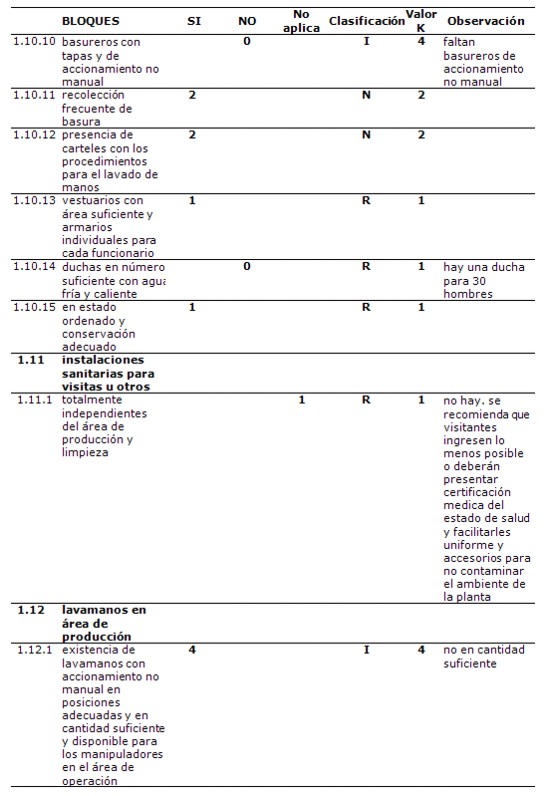

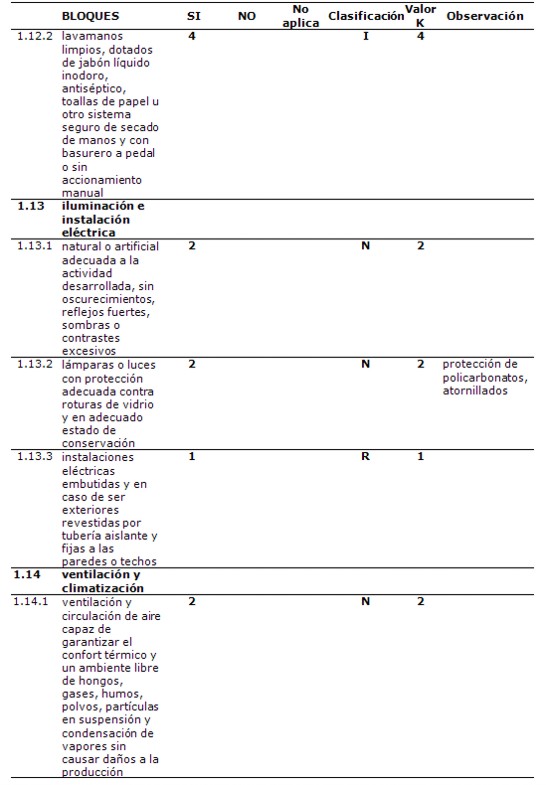

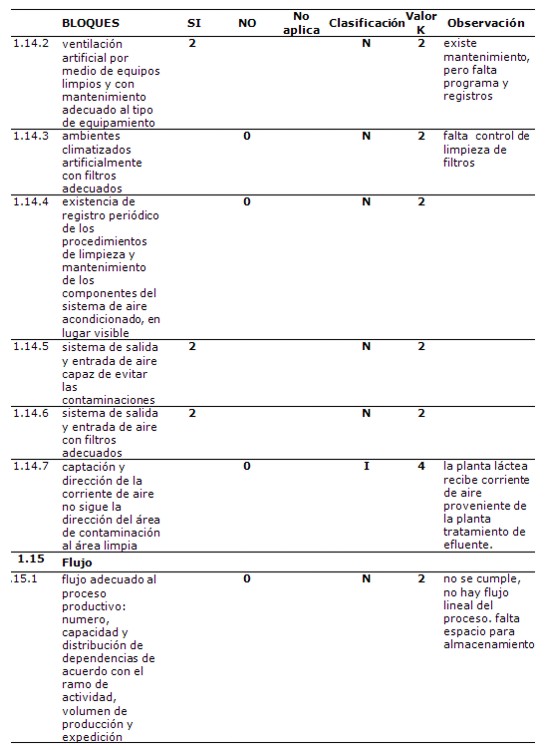

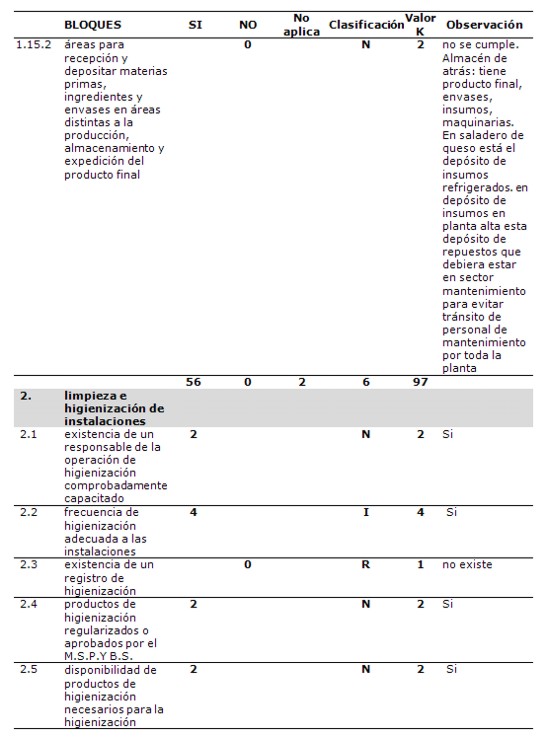

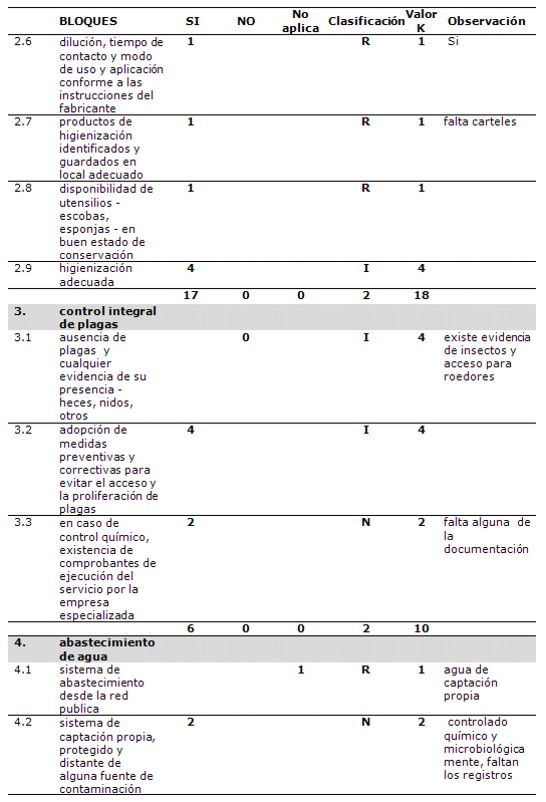

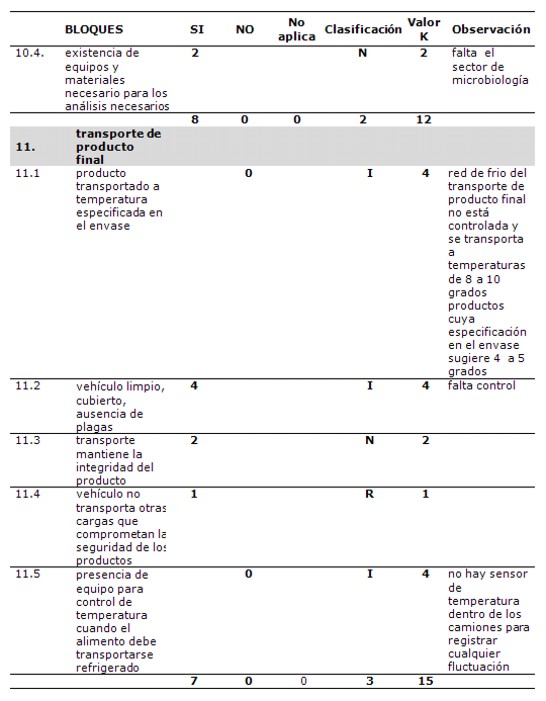

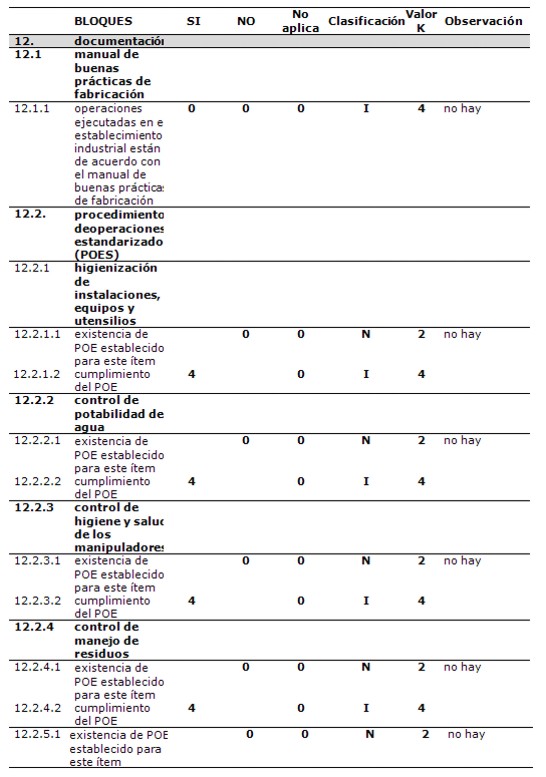

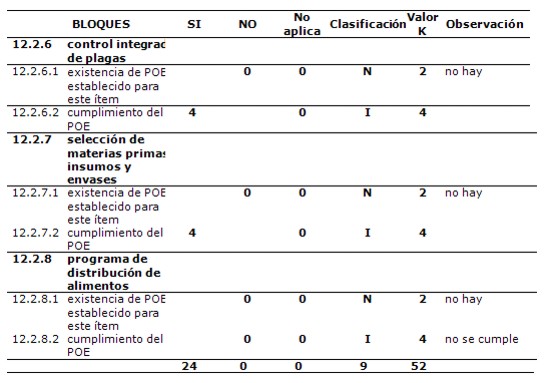

La evaluación de la implementación de las BPM se realizó basándose en el cuestionario de varios bloques de preguntas o ítems que fue evaluado por la metodología descrita en el trabajo de investigación “Metodología para la Evaluación de las Buenas Prácticas de Fabricación en Industrias de Pan de Queso” de R.G.P. Tomich, T.R. Tomich, C.A.A. Amaral, R.G. Junqueira y A.J.Q. Pereira, publicado en la revista Cienc. Tecnol. Aliment., de Campinas, 25 (1): 115-120, jan.-mar. 2005,(RACHED, ASCANIO, & y HERNADEZ, 2004), (ROSA, 2007), (TOMICH, TOMICH, AMARAL, & JUNQUEIRA, 2005).

En el caso de la producción de leche, las buenas prácticas deben abarcar todo el proceso, desde el momento de la gestación del animal lechero hasta el momento del consumo del producto lácteo. Debido a que el objetivo del presente trabajo es evaluar las BPM en la planta industrial láctea, no se realizó una verificación de las Buenas Prácticas Agrícolas. Pero como para una posterior implementación del sistema APPCC es vital de que todos los segmentos involucrados en la producción, industrialización y distribución del producto lácteo estén cumpliendo las Buenas Prácticas se verificaron además la buenas prácticas de higiene en el proceso de ordeñe, en la sala de ordeñe y en los centros de acopio de leche, aunque en estos casos solo se informará título ilustrativo ya que no se aplicó el cuestionario.

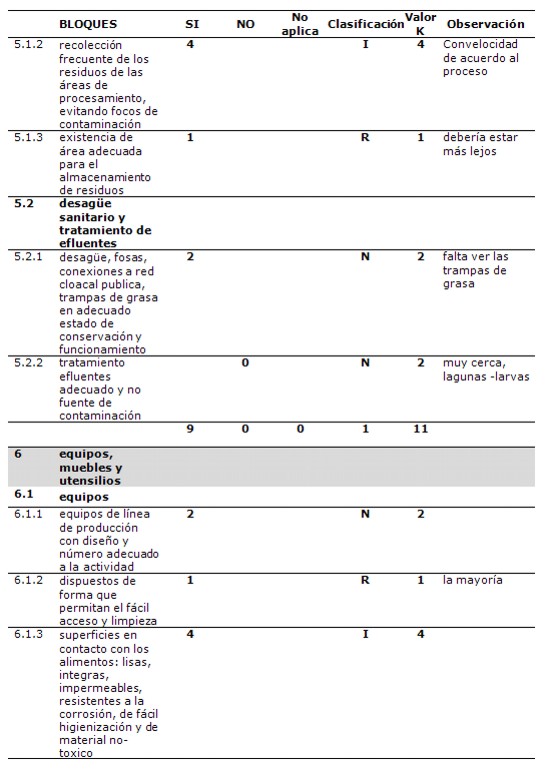

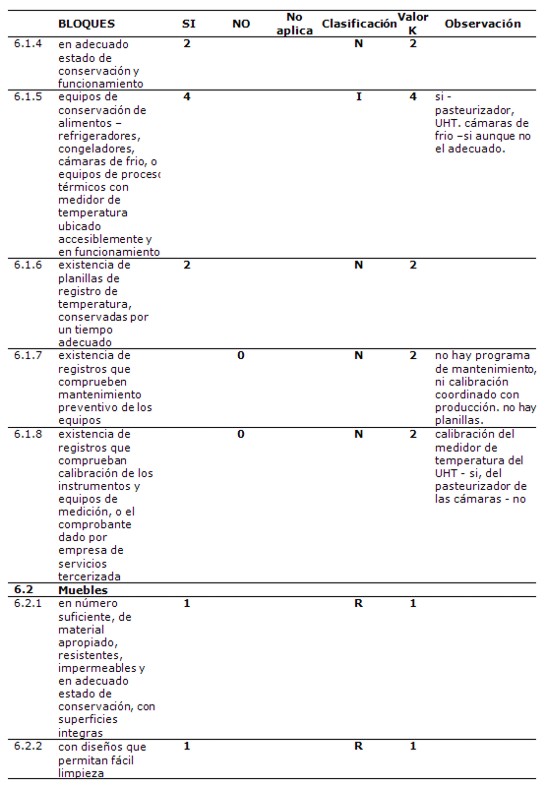

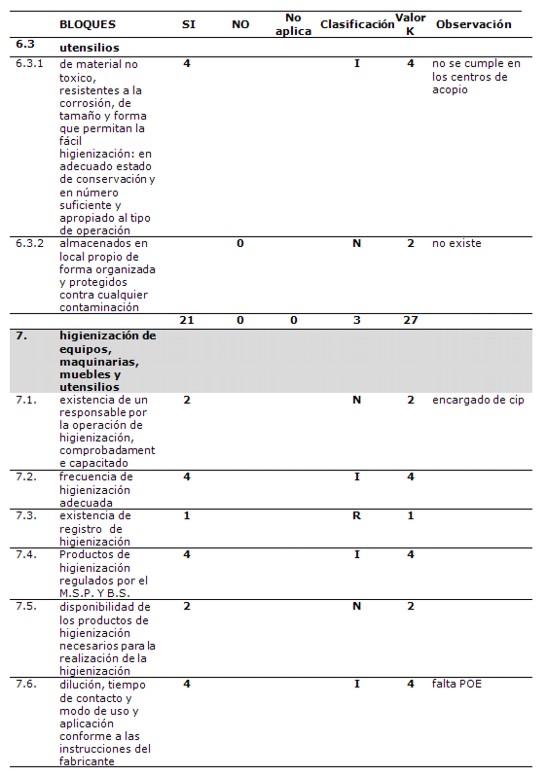

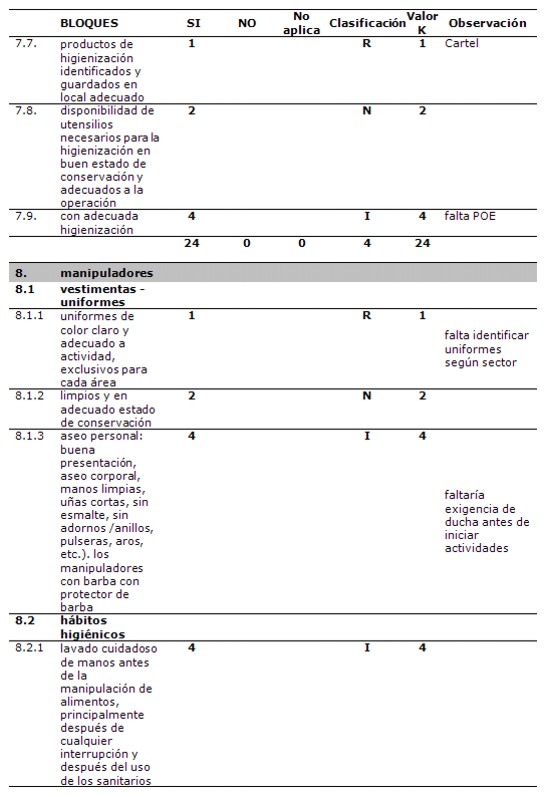

Cada ítem del cuestionario se clasifica como:

- R -recomendable

- N - necesario

- I - indispensable

El puntaje dado a cada clasificación:

- R = 1

- N = 2

- I = 4

El cuestionario se dividió en 12 bloques:

- Edificio e Instalaciones

- Limpieza e Higienización de Instalaciones

- Control Integral de Plagas

- Abastecimiento de Agua

- Residuos y Efluentes

- Equipos, Muebles y Utensilios

- Higienización de Equipos, Maquinarias, Muebles y Utensilios

- Manipuladores

- Producción y Transporte del Alimento

- Control de Calidad del Producto Final

- Transporte del Producto Final

- Documentación

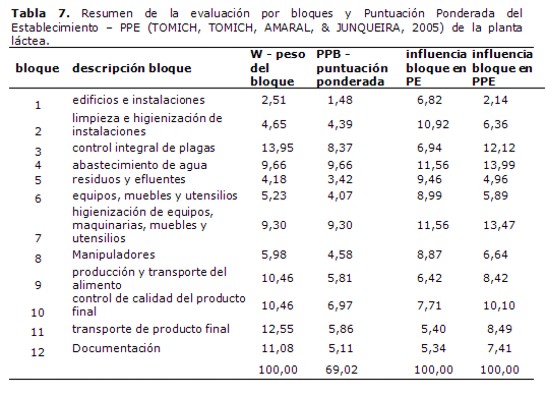

Cada ítem de cada bloque fue considerado según su implicancia en la seguridad del producto, dándole el puntaje en caso de que se cumpla positivamente. Los bloques que tienen mayor número de ítems indispensables para la seguridad resultaron ser: Control Integral de Plagas (67%), Transporte de Producto Final (60%), Producción y Transporte del Alimento (50%) y Control de Calidad del Producto Final (50%).

Los bloques de Abastecimiento de Agua e Higienización de Equipos, Maquinarias, Muebles y Utensilios obtuvieron una puntuación del 100% de cumplimiento, pero sus porcentajes de ítems indispensables son 46% y 44% respectivamente. Los bloques con más baja puntuación fueron el de Documentación (46% de cumplimiento ya que no existen los POE - procedimientos operativos estandarizados escritos) y Transporte del Producto Final (47% de cumplimiento debido a que no se respeta la cadena de frío y no hay modo de controlar por falta de sensores térmicos en los camiones). El número de ítems indispensables en estos bloques es bastante alto por lo que son bloques que tienen un peso importante en la puntuación ponderada total del establecimiento (PPE); Transporte de Producto Final un 12.6% y Documentación un 11%. El resto de bloques tienen una puntuación de por arriba de 60% de cumplimiento.

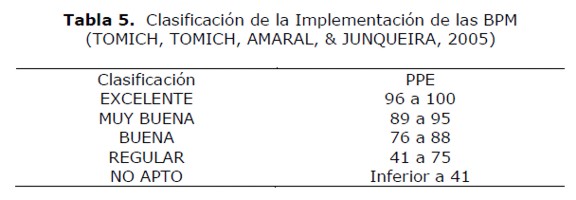

Para la puntuación ponderada (PPE) total del establecimiento se considera la cantidad de ítems Indispensables en cada bloque, el peso del bloque y el número total de ítems. La puntuación ponderada se clasifica para el establecimiento, en excelente, muy buena, buena, regular y no apta (Tabla 5).

La clasificación que se obtuvo para la planta láctea es de REGULAR (PPE = 69,02), lo que concuerda con el nivel de clasificación que le dio otro estudio de investigadores (Procole de Canadá). Los bloques que mayormente influyeron en la puntuación ponderal son en orden decreciente: Abastecimiento de Agua; Higienización de Equipos, Maquinarias, Muebles y Utensilios; Control Integral de Plagas y Control de Calidad del Producto Final. El bloque que contribuye con la más baja puntuación ponderada es Edificación e Instalaciones, lo que es lógico ya que con 50 ítems solo tiene 6 indispensables de los cuales solo 3 no se cumplen además de ser el bloque con menor peso. Pero, el sector de Edificaciones e Instalaciones adolece de 3 ítems indispensables: la falta de canillas de agua y basureros con accionamiento no manual (pedal) que es sumamente importante ya que son vehículos de transmisión de enfermedades entéricas y contaminación con coliformes; además de que a causa de que a escasos 50 metros de la planta en sí, está instalada la planta de tratamiento de efluentes (efluentes de lácteos, matadero, yerba mate, aceitera, estación de servicio, semillero) que produce una corriente de aire sucio (mal olor) que va hacia la planta láctea.

El análisis de los puntajes pondérales demuestra que los bloques con mayor número de ítems indispensables no contribuyen con las puntuaciones pondérales más altas (salvo el bloque de Control Integral de Plagas), lo que significa que existen muchos ítems indispensables que no se están cumpliendo. El bloque de Producción y Transporte de Alimento contribuye negativamente al carecer de una adecuada limpieza y acondicionamiento de los centros de acopio y de los depósitos de productos en planta; existe un cruzamiento de procesos, de materias primas, insumos y productos finales, un cruce de corrientes limpias con sucias, y falta frío en toda la planta que se evidencia en las cámaras de frío que no logran que el producto pasteurizado se mantenga a 5°C o menos según especificación del envase (según mediciones in situ el producto está a 7°C aunque el medio ambiente en cámara este a 5°C). En el bloque de Control de Calidad del Producto Final falta la existencia de informes laboratoriales que testifiquen el control de calidad efectuado en el producto final. Finalmente en el bloque de Transporte de Producto Final, no hay garantía de que realmente el producto se transporte a temperaturas inferiores o igual a 5°C y los vehículos de transportes no poseen sensores térmicos para el control y verificación del no-rompimiento de la cadena de frío (Tablas 6 y 7).

APPCC y análisis de puntos críticos de control

Aunque en el presente trabajo sólo se efectuara el análisis de los puntos críticos de control dentro de la planta láctea; es de primordial importancia efectuar dicho análisistambién en las granjas lecheras. El monitoreo de animales, de las condiciones estructurales e higiénico-sanitarias de la granja y de los registros, así como establecer los procedimientos son la única forma de certificar la materia prima que utiliza una planta láctea - leche cruda(LIEVAART, y otros, 2005). Más aun considerando que en los países en desarrollo los productores primarios son los más difíciles de monitorear por la escasez de recursos, la falta de conocimiento y las dificultades de transporte y logística. A modo de ejemplo, en un estudio efectuado en Malasia a 360 granjas lecheras que entregaban sus producción a 40 centros de acopio se encontró que el 90% de la muestras estaba contaminada con coliformes, 65% con Escherichia coli con una media de ufc que varió desde 1.000 a 10.000 ufc/ml. 60% de las muestras dio positivo a la presencia de Staphylococcus aureus y E. coli O157:H7 dio positivo en 33.5% de las muestras. Listeria spp. fue identificada en 4,4% de las muestras y Salmonella en un 1,4%(KIM, KIM, & LAFFERTY, 2005).

Los pasos previos que deben ejecutarse antes de aplicar los 7 principios del HACCP:

- Formación del Equipo HACCP

- Descripción del producto

- Determinación del uso al que ha de destinarse (el producto)

- Elaboración de un diagrama de flujo que describa el proceso

- Verificación del diagrama de flujo

Formación del Equipo de HACCP

El equipo HACCP debe ser multidisciplinar y se recomienda que el núcleo mínimo deba abarcar expertos de los siguientes sectores:

- Control de calidad (conocimientos de peligros microbiológicos, químicos y físicos, riesgos y medidas de prevención)

- Producción (conocimientos de todo el proceso de producción)

- Ingeniería (conocimientos de mantenimiento, equipamiento, higiene)

- Conocimientos adicionales (puede ser interno o externo)

Dependiendo del tamaño de la empresa cada uno de estos sectores puede estar representado ya sea por un equipo de personas o por solo una, pero estos 4 sectores deben estar coordinados en su accionar. Por lo que es necesario que además exista un líder que coordine y al cual se reporte cada sector. Nuevamente, la elección del jefe del grupo HACCP dependerá del tamaño de la industria.

En el caso de la planta láctea considerando que es de pequeña envergadura, y según el organigrama con el cual se maneja, se sugiere la siguiente composición para el grupo HACCP:

- Jefe de Producción

- Jefe de Laboratorio

- Jefe de Mantenimiento

- Asesor externo variable (Procole, UNA, etc.)

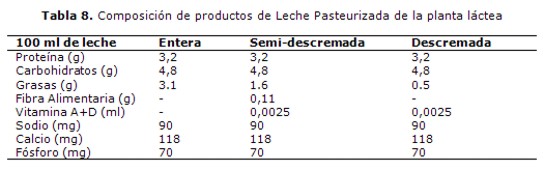

Descripción y Determinación del Uso del Producto

En la línea de pasteurización se producen y envasan tres productos frescos que deben ser conservados en heladera de 2°C a 6°C hasta su consumo según fecha de vencimiento (9 días):

- Leche entera homogenizada pasteurizada, envases sachet 1 L y ½ L

- Leche semi-descremada homogenizada pasteurizada con Vitamina A+D y fibra alimentaria, envase sachet 1 L

- Leche descremada homogenizada pasteurizada con Vitamina A+D, envase sachet 1 L (Tabla 8).

El etiquetado de los envases cumple con las normas estandarizadas para el MERCOSUR - Rotulación de Alimentos Envasados MERCOSUR-GMC-RES 36/93. Solamente que al efectuarse un cambio de diseño reciente, en los nuevos envases se omitió por error informar sobre el modo de conservación y uso del producto.

En los envases anteriores se especificaba modo de conservación y uso:

- Conservar en heladera de 2°C a 5°C

- No necesita hervirse

Los envases también llevan un símbolo de que es un producto apto para celíacos. Se sugiere agregar el símbolo o leyenda de que es un producto con lactosa y por lo tanto no-apto para la población intolerante a la lactosa.

CONCLUSIONES

Realizando un análisis de la situación de la planta láctea con respeto a la viabilidad a mediano plazo (2 años) de implementar HACCP en una de sus líneas de producción (leche pasteurizada refrigerada), se puede considerar positivamente ya que existe un control efectivo de los puntos críticos de control - recepción de leche cruda y pasteurización. Se considera un plazo de 2 años porque no se ha efectuado capacitación ni para el personal directivo ni operativo y no existen registros escritos de todas las medidas de control, de corrección, calibración, mantenimiento ni de los procedimientos operativos, salvo el caso de los registros de control de calidad a nivel laboratorio.

El cumplimiento de las BPM está dependiendo principalmente de cambios estructurales en las vías de acceso y salida, en evitar la contaminación cruzada, equipar completamente los centros de acopio, la planta industrial y los vehículos de distribución de los equipos necesarios para evitar la contaminación y garantizar la cadena de frío, en confeccionar los manuales de procedimientos y capacitar adecuadamente a todo el personal.

Como las BPM son un pre-requisito para el inicio de la implementación de HACCP y los puntos críticos de control están monitoreados y con acciones correctivas eficaces, lo que principalmente falta para el sistema HACCP es la verificación y los registros escritos del control.

REFERENCIAS BIBLIOGRÁFICAS

Acco, M., Ferreira, F., & Henriques, J. (2003). Identification of multiple strains of Staphylococcus aureus colonizing nasal mucosa of food handlers. Food Microbiology, 20(5), 489-493. [ Links ]

Código Alimentario Argentino, CAA, (s.f.). Disponible en: de http://www.anmat.gov.ar (acceso 07/03/2008)

Dejesus, A., Olsen, A., & Bryce, J. (2004). Quantitative contamination and transfer of Escherichia coli from foods by houseflies Musca domestica L. (Diptera: Muscidae). International Journal of Food Microbiology, 93(2), 259-262. [ Links ]

Galves, E. (2006). Calidad e Inocuidad en las Cadenas Latinoamericanas de Comercialización de Alimentos. Roma: FAO. [ Links ]

Kim, S., Kim, E., & Lafferty, C. (2005). Coxiella burnetii in bulk tank milk samples, United States. Emerg Infect Dis., 11(4), 619-21. [ Links ]

Lievaart, J., Noordhuizen, J., Van Beek, E., Van Der Beek, C., Van Risp, A., & Schenkel, J. (2005). The Hazard Analysis Critical Control Points concept as applied to some chemical, physical and microbiological contaminants of milk on dairy farms. Vet Q, 27(1), 21-9. [ Links ]

Mortimore, S. (1996). HACCP, Enfoque Práctico. España: Editorial ACRIBIA. [ Links ]

Mossel, D., & Moreno, B. (2003). Microbiología de los Alimentos. España: Editorial ACRIBIA. [ Links ]

OPS, INPPAZ, BEIREME. (2001).GMP/HACCP. Food Allergy Information. Buenos Aires: INTI. [ Links ]

Paiba, G., Green, L., & Patel, D. (1999). Prevalence of antibodies to Coxiella burnetii in bulk tank milk in England and Wales. Vet Rec., 144(19), 519-22. [ Links ]

Rached, L., Ascanio, N. & Hernadez, P. (2004). Diseño de un Plan de Análisis de Peligros y Puntos Críticos de Control (HACCP) para el aseguramiento de la Inocuidad de la Mortadela Elaborada por una Empresa de Productos Cárnicos. Archivos Latinoamericanos de Nutrición, 54 (1), 72-80. [ Links ]

Rosa, L. (2007). Avaliacao da qualidade do Leite cru e Resfriado Mediante a Aplicacao de Principios do APPCC. Cienc. Tecnol. Aliment., 27 (2), 422-430. [ Links ]

Tomich, R., Tomich, T., Amaral, C., & Junqueira, R. (2005). Metodologia para Avaliação das Boas Práticas de Fabricação em Indústrias de Pão de Queijo. Cienc. Tecnol. Aliment., 25(1), 115-120. [ Links ]

Wang, Z., & Mao, Y. (2008). Chinese consumer demand for food safety attributes in milk products. Food Policy, 33(1), 27-36. [ Links ]

*Autor Correspondiente: Mónica Casanueva Ojeda. Universidad del Cono Sur de las Américas (UCSA). Asunción, Paraguay

Email: monicasanueva@gmail.com

Fecha de recepción: marzo 2015; Fecha de aceptación: mayo 2015