INTRODUCCIÓN

El agua es un bien esencial para la vida y el desarrollo económico de las poblaciones. Entre otras, las actividades industriales, agrícolas y ganaderas giran en torno a la disponibilidad y calidad del recurso hídrico (Grueso et al., 2019). Las personas a lo largo del mundo sufren de una escasez de agua potable. En muchas áreas, el único recurso de agua disponible es agua salada (Joyce et al., 2001). En adición a la salinidad de los recursos del agua, la presencia de contaminantes tales como microorganismos patógenos y sustancias orgánicas e inorgánicas pueden afectar también la calidad del agua de forma adversa, conduciendo a la ocurrencia de efectos dañinos para el cuerpo humano. Para ocuparse de la situación relacionada con la escasez de agua, la filtración por membrana del tipo osmosis inversa (OI) ha sido ampliamente usada como método alternativo para la purificación de agua potable (Miller, 2003) (Jamaly et al., 2014).

A lo largo de los últimos 40 años, avances significativos en la tecnología de membrana de OI ha conducido a su empleo extensivo, convirtiéndola en la primera opción para el tratamiento de agua (Koohi & Rahimpour, 2020).

La OI es una técnica de desmineralización basada en membranas y usada para separar sólidos disueltos, tales como iones, de una solución. Las membranas en general actúan como barreras permeables selectivas que permiten que algunas substancias (como el agua) permee a través de ellas mientras retiene otras sustancias disueltas (como iones).

La OI ofrece la filtración más fina actualmente disponible, rechazando la mayoría de los sólidos disueltos y suspendidos, al tiempo que impiden el paso de las bacterias y los virus, obteniéndose un agua pura y esterilizada. Aguas con un elevado contenido de sales como, sodio, calcio, boro, hierro, cloruros, sulfatos, nitratos y bicarbonatos, pueden ser tratadas con la osmosis inversa hasta alcanzar los límites considerados como “agua aceptable” para su utilización.

Las impurezas que quedan en las membranas son posteriormente arrastradas y lavadas por la misma corriente de agua. De esta forma el sistema realiza una auto-limpieza constante. Esta corriente de agua de desperdicio necesaria, está en relación directa con el tipo de membrana que se utiliza y sus exigencias. En este proceso se generan dos corrientes, la de producto o permeado que es la que atraviesa la membrana, y que está libre de solidos disueltos (minerales, materia orgánica, etc.) y de microorganismos (virus, bacterias, etc.); y la de concentrado o rechazo, que es la que contiene los productos filtrados y que se van eliminando de forma continua del sistema.

Entre las aplicaciones típicas de la tecnología de OI se encuentran la desalinación de agua de mar, filtración el agua de alimentación a generadores de vapor, enjuague de producto, producción de microelectrónicos, ensayos de laboratorio, industria biotecnológica y farmacéutica, industria alimenticia y otros procesos que necesiten agua altamente purificada. Existen sistemas de OI en el mercado que pueden tratar desde 95 L por hora hasta más de 1 704 000 L por día (McMordie et al., 2013).

Dos factores importantes determinan el rendimiento y economía de una membrana de OI: la selección del material de la membrana y el suministro de energía a la unidad de membrana. El material de la membrana y la tecnología de preparación de la membrana influyen seriamente en el rendimiento de la membrana, eficiencia de remoción, ensuciamiento, tiempo de vida de la membrana y la selección del método de recuperación. En una unidad de OI, se emplea la principal fuente de energía para generar una caída de presión a lo largo de la unidad, la cual es suministrada tradicionalmente por una máquina que funciona a partir de combustibles fósiles (Koohi & Rahimpour, 2020).

La eficiencia de la OI está determinada por el material constituyente de la membrana (Williams, 2003). La naturaleza y propiedades químicas de las membranas del tipo poliméricas son factores claves para las propiedades de rechazo y transporte del armazón de la OI. Aparte de una elevada fortaleza y durabilidad, las membranas de OI deben poseer un elevado rendimiento de rechazo y flujo de permeado (Williams, 2003) (Ismail et al., 2019). Los materiales poliméricos tales como acetato de celulosa y poliamida son las dos familias más comunes de membranas de OI (Kucera, 2010).

La OI ha sido evaluada y manejada por diferentes autores (Shrivastava, 2009) (Qureshi et al., 2013) (Jeong et al., 2019) (Peñaloza & Morales, 2019) (Filippini et al., 2019) (Al-hotmani et al., 2020) (Mansour et al., 2020) (Nakagawa et al., 2020) (Park et al., 2020) (Prathapaneni & Detroja, 2020) (Sawaki & Chen, 2021), lo cual da la medida de la importancia que presenta este método para darle solución a las aplicaciones de tratamiento y desmineralización de agua.

El filtro de malla típico está conformado por una estructura metálica en cuyo interior va un cilindro concéntrico recubierto con una malla plástica, polimérica o de acero inoxidable. El proceso de filtrado ocurre porque el tamaño de los orificios de la malla permite el paso de materiales de un tamaño inferior al diámetro de éstos, separando así las partículas extrañas. Estos filtros se caracterizan por la densidad de orificios que hay en una pulgada lineal, denominado número mesh. Mientras más orificios haya mayor será el número mesh y menor el tamaño de las partículas que deja pasar. La colocación de mallas más densas provoca obstrucciones frecuentes en los filtros y, por tanto, pérdidas de tiempo en limpiezas, que en ocasiones resultan engorrosas de realizar.

En la fábrica de ron, U.E.B Bebidas “La Palma”, perteneciente a la Empresa de Bebidas y Refrescos Ciego de Ávila, Cuba, se cuenta con una Planta Desmineralizadora de Osmosis Inversa que garantiza las necesidades productivas de la entidad. Su función es la de tratar grandes volúmenes de agua con una calidad adecuada para evitar precipitado o sustancias extrañas que afecten estéticamente el producto final.

La planta para el acondicionamiento del agua en la UEB Bebidas La Palma consta de un sistema de tratamiento de agua inicial formado por un proceso de intercambio iónico, a partir del cual se incorpora el agua a la planta de ósmosis inversa. El primer tratamiento al agua en esta planta se realiza en los filtros de cartucho, luego el agua pasa a un sistema de filtros por membranas que finaliza el tratamiento adecuado del agua.

El primer tratamiento al agua en esta planta se realiza en los filtros a cartucho. Estos poseen una vida útil de seis meses, de ahí que al cabo de ese tiempo sea necesaria la sustitución de los mismos. Pasados el tiempo de operación, se han podido observar irregularidades en el control del proceso que inciden directamente en la calidad del producto terminado, marcadas en los valores de conductividad eléctrica superiores a los establecidos en las normas, por lo que provoca elevada dureza y trae inconvenientes en el proceso de producción de las bebidas. De manera que con el agotamiento y deterioro de los filtros de cartucho que remueven las partículas suspendidas disminuye la eficiencia del proceso en el agua tratada, disminuyendo la calidad de la misma y por tanto se pone en riesgo el funcionamiento y capacidad del resto de los componentes de un equipo moderno, costoso y de vital importancia.

Como propuesta de solución se evalúa la sustitución de estos cartuchos por una malla filtrante procedente de las membranas agotadas que se utilizan en otra etapa del proceso. Sin embargo, debe estudiarse el efecto que este cambio introduce en los principales índices de calidad del agua, así como, en los principales parámetros hidrodinámicos del filtro en diferentes condiciones de operación, siendo este el objetivo del presente trabajo.

MATERIALES Y MÉTODOS

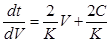

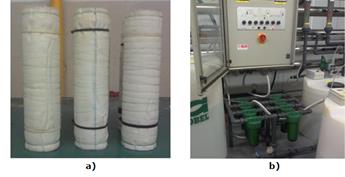

Sustitución de los filtros de cartucho con adaptación de mallas recuperadas

Se propone la sustitución del material filtrante de los filtros a cartucho por una malla filtrante procedente de las membranas agotadas que se utilizan en otra etapa del proceso. Al estar esta malla agotada, es difícil someterla a un proceso de contra lavado químico con ácido clorhídrico al 5%, preferentemente, que permita la eliminación de aquellas incrustaciones que obstruyen sus poros. Para poder utilizarlas en la propuesta de este trabajo, se cortan longitudinalmente y en paños más pequeños, que facilitan su lavado. Se utiliza el mismo eje central y se envuelve con un número de vueltas determinados hasta el tamaño original de los filtros originales, y se garantiza que queden bien centradas. Posteriormente, se sostienen con varias vueltas de hilo de nylon con el objetivo de asegurar que no se rompan durante su explotación.

Determinación del desempeño de los nuevos filtros

Se determinan diferentes parámetros de calidad del agua a la salida de los filtros. Estos son:

Conductividad eléctrica: se realizaron mediciones durante 100 días de operación y se promediaron cada 20 días. Estas mediciones se realizan con un conductímetro digital (STEIEL®, modelo S503) instalado a la salida de los filtros.

Conteo de microorganismos: se realiza con un análisis de laboratorio según (Normalización, 2002) y (Normalización, 2015).

Presión osmótica: se ha comprobado que cuando los filtros y membranas no están en buen estado se produce una caída de presión tal que la planta que funciona de manera automática se detiene y no se logran los parámetros adecuados para la puesta en marcha. Se acepta, según las normas, un valor de 14,8 atm. Esta presión se mide con manómetro a la entrada y salida de los filtros en el rango entre 0-1 MPa.

Determinación de los parámetros de operación de los nuevos filtros

Porosidad de la malla: Se llena totalmente un porta filtro de agua y se mide el volumen total vacío, lo que corresponde al volumen total. Se determina el volumen real ocupado por la malla teniendo en cuenta sus dimensiones reales. Esta tiene la forma de un tubo de 25 cm de alto por un diámetro exterior de 6,3 cm e interior de 3 cm. Posteriormente, se coloca la malla dentro del cesto y se vuelve a llenar totalmente para determinar el volumen que ocupan los espacios huecos. Estas mediciones se realizan 4 veces y se caracterizan los datos estadísticamente, determinando su valor promedio, desviación estándar y coeficiente de variación. La porosidad se determina según:

Dónde:

ε - Porosidad (adimensional)

V - Volumen del cesto (m3)

Vo - Volumen de los poros (m3)

Diámetro equivalente: Al ser el sistema de mallas diferente a una tubería se hace necesario estimar el valor del diámetro equivalente, entendido como el diámetro de la esfera del mismo volumen que la partícula, si se trata de una partícula no esférica, También se puede expresar como el diámetro del círculo de la misma área, que la proyección de la imagen de la partícula sobre un medio registrador. En este caso, se considera que el fluido atraviesa el material filtrante, considerado como medio poroso, de forma axial. Esto permite entender la longitud del lecho como la diferencia entre el diámetro exterior e interior del lecho. El diámetro equivalente se determina a partir de:

Dónde:

De - Diámetro equivalente (m),

- Superficie específica del lecho (m2/m3).

- Superficie específica del lecho (m2/m3).

El valor de la superficie específica se obtiene por datos del fabricante. Según (Guizard, 1999), estos valores oscilan entre 300-1 000 m2/m3 para membranas de acetato de celulosa. Al no contar con los datos reales del material empleado, se asume para los cálculos un valor intermedio de 600 m2/m3. El asumir este valor está basado en que el filtro está compuesto por varias capas de materiales diferentes: un tubo concéntrico sobre el que se soporta la membrana de acetato celulosa (malla) recubierta por otra malla que soporta el conjunto. De esta forma, se puede determinar también el área de los canales e intersticios (m3) según:

Dónde:

SC - Área de los canales e intersticios (m2).

Flujo normal de trabajo de la planta (m3/h): Este flujo se establece según las condiciones de operación de la planta. Para esto, se realizan mediciones de varios momentos durante la operación de la planta y se toman los valores promedio. Para esto se utilizan los medidores de flujo instalado a la entrada y salida de la primera y segunda etapas, calibrados en un rango de 300-3000 L/h. Se parte de la base de considerar la planta trabajando en régimen estacionario. Para la simulación de los otros parámetros de operación se toman un valor ± 10 y ± 20 % con vistas a tener en cuenta la incertidumbre en la variación de este parámetro. Estos niveles se tendrán en cuenta para los cálculos posteriores.

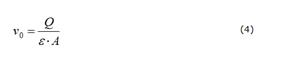

Velocidad de paso por los canales: El valor de la velocidad por los canales es difícil de determinar, debido a que es muy variable y está en función de la disposición de los poros, velocidad del fluido entre otras variables. Por tanto, se acostumbra a expresarla en términos de velocidad ficticia o aparente (v0), definida como el gasto volumétrico del fluido Q (m3/h) dividido entre el área de flujo aparente del lecho A (m2), según:

Al contar la batería de filtros con 8 unidades, el flujo que entra a cada sección debe dividirse entre este valor para determinar el flujo real que entra a cada filtro. Tomando en consideración que el área libre del lecho o área verdadera de flujo es proporción a la porosidad, entonces:

Dónde: v es la velocidad del fluido por el canal (m/s), considerando el área libre de la cama o área verdadera de flujo de los canales proporcional a la porosidad.

Diámetro de partículas: El ser este tipo de filtro de cartuchos, donde no se tienen partículas sólidas, haciendo una analogía con un filtro de lecho fijo, se puede obtener un diámetro de partículas equivalente Dp (m2) según:

Pérdidas de energía al paso del fluido por el medio filtrante: Despreciando la sinuosidad o curvatura de los canales, se acepta que la longitud de los mismos es igual a la longitud o espesor del lecho filtrante, se pueden determinar las pérdidas de energía a través del lecho según:

Dónde:

f - Factor de fricción (adimensional),

L - Longitud del canal (m),

v - Velocidad del fluido por el canal (m/s), y

De - Diámetro equivalente (m)

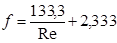

Según datos obtenidos por diferentes investigadores, el factor de fricción f se puede determinar según:

Donde Re es el número de Reynolds, que se determina por:

Donde ρ es la densidad (kg/m3) y µ es la viscosidad (Pa.s)

Densidad y viscosidad del líquido filtrado (agua)

En las condiciones de operación de la planta se realizan mediciones de conductividad antes y después de la salida de la 1ra etapa, que incluye, no solamente los filtros, sino también una serie de tres membranas. Como el tratamiento matemático de los sistemas de filtración utilizan los términos de fracción peso de sólidos en suspensión x (adimensional) y masa de sólidos/masa de líquidos en suspensión X (mS/mL), se hace necesario proponer un método para convertir las unidades de conductividad ((S) en unidades de concentración.

Para estimar esta concentración, teniendo en cuenta que los niveles son muy bajos, se hace difícil evaluar la verdadera composición del agua a la entrada de los filtros, la cual procede del sistema de intercambio iónico, donde intercambia todos los iones calcio y magnesio que contiene el agua cruda, por iones sodio. Por tanto, se parte de utilizar un agua totalmente desmineralizada, con conductividad muy baja, y se le adicionan diferentes concentraciones de iones sodio, a partir de cloruro de sodio reactivo. Bajo estas condiciones, se determina una curva de calibración que relacione estas concentraciones con la conductividad de la solución y, de esta forma, estimar los niveles reales de concentración de sales en la solución.

Una vez obtenidos estos niveles, se puede obtener la variación de concentración del agua a su paso por los filtros, aspecto este importante para evaluar su desempeño.

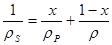

Por tanto, se puede determinar la fracción de peso de sólidos en la suspensión despejando x de:

Y se puede determinar la densidad del sólido en suspensión según:

Donde Cs es la concentración (masa de sólidos/unidad de volumen de suspensión).

Mientras que la densidad del solido seco en la torta se determina despejando (P en:

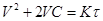

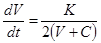

Constante de filtración: Para una caída de presión constante en el filtro, el volumen de filtrado que pasa a través de 1 m2 de superficie (V) durante un tiempo (t) y la duración de la filtración, la cual está relacionada según el método de descrito en (Pavlov et al., 1981):

Las constantes de filtración que caracteriza la resistencia hidráulica de la membrana filtrante C referida a 1 m2 de superficie de filtrado, (m3/m2) y K que es la constante que tiene en cuenta el régimen del procedimiento y las propiedades físico-químicas del sedimento y del líquido (m2/s) se determinan de forma experimental.

La velocidad de filtración dV/dt (m3/m2s) se determina según:

Si la viscosidad del líquido de lavado es igual a la viscosidad del filtrado, lo que ocurre en este sistema, entonces la velocidad de lavado es igual a la velocidad de filtración y la ecuación 15 se modifica en:

Esta expresión expresa la relación rectilínea entre dt/dV y V y se aplica para determinar las constantes C y K, considerando los datos experimentales. Por tanto, trazando en el eje de las abscisas los valores de V y en el eje de las ordenadas los valores de dt/dV, se pueden obtener los valores de C y K según:

De esta forma, se toman mediciones, tomando como datos los valores de agua filtrada producida y el tiempo de operación. Se aplica el procedimiento descrito y se obtienen los valores de C y K, no reportados para este tipo de sistema.

RESULTADOS Y DISCUSIÓN

Propuesta de filtros de malla

La Figura 1 muestra los filtros confeccionados para la planta y la batería de filtros.

Evaluación del funcionamiento de los filtros de malla

La Tabla 1 muestra una comparación de los valores de conductividad eléctrica del agua a la salida de los filtros en dos etapas con los filtros originales agotados y con los filtros sustituidos. Los valores establecidos en las normas son de 40 µS/cm máximo en la primera etapa y menos de 6 µS/cm en la segunda etapa. La Figura muestra los resultados de los valores medios durante 100 días y que fueron promediados cada 20 días. En la misma se aprecia que existe una disminución considerable de este parámetro y se logra alcanzar niveles por debajo de los establecidos en las normas cubanas para la producción de bebidas alcohólicas (MINAL, 1987a, 1987b).

Tabla 1. Resultados de los valores medios de conductividad del agua a la salida de los filtros para una población de 100 muestras durante 20 días.

| Conductividad de agua de la primera etapa (µS/cm) | Conductividad de agua de la segunda etapa (µS/cm) | ||

|---|---|---|---|

| Filtros agotados | Filtros nuevos | Filtros agotados | Filtros nuevos |

| 160, 35 | 25,35 | 12,10 | 4,50 |

| 135, 40 | 23,44 | 10,25 | 5,65 |

| 150, 55 | 32,45 | 10,30 | 4,15 |

| 160, 32 | 29,25 | 9,85 | 5,22 |

| 155, 25 | 38,40 | 12,20 | 6,20 |

El conteo de microorganismos según resultados del laboratorio mostró valores dentro de la norma, la cual plantea que debe ser menores que < 1,8 (NMP/100 ml). Se puede afirmar que los filtros cumplen con las especificaciones de calidad.

En cuanto a la presión osmótica, se ha comprobado que cuando los filtros y membranas no están en buen estado, se produce una caída de presión tal que la planta, que funciona de manera automática, se detiene y no se logran los parámetros adecuados para la puesta en marcha. Los resultados durante el tiempo de la investigación arrojaron una media de 7,98 atm con una desviación estándar de 0,01 atm, aceptándose hasta un valor de 14,8 atm.

Parámetros de operación y diseño de los filtros

Porosidad de la malla: El valor medido promedio de volumen sin malla en 1105 mL y el valor medido promedio de volumen con malla es de 681 mL, con una desviación estándar de 5,7 y 2,94 mL y un coeficiente de variación de 0,52 y 0,43, respectivamente. El valor de porosidad resulta igual a 0,61. Si se compara estos resultados, se puede decir que los valores están por encima de 0,5. No obstante, algunos autores reportan niveles más bajos como 0,15, mientras también pueden llegar a 0,85 (InVia, 2021). Existen también reportes de porosidades para papel que oscilan entre 0,75 y 0,84 (FilterLab, 2021), estando estos valores por el encima del 0,5 .

Parámetros del filtro propuesto: La Tabla 2 reporta los datos de diferentes parámetros de diseño y operación del filtro propuesto.

Tabla 2. Parámetros de operación y diseño del filtro propuesto

| Parámetro | Valor | Unidad |

|---|---|---|

| Volumen filtro total | 1,105 | Litros |

| Volumen poros | 0,681 | Litros |

| Porosidad | 0,616 | adimensional |

| Superficie específica | 600 | m2/m3 |

| Diámetro equivalente | 0,0041 | m |

| Área de los canales | 0,663 | m2 |

| Diámetro de las partículas | 0,004 | m |

| Densidad agua | 950,00 | kg/m3 |

| Viscosidad agua | 0,001 | Pas |

| Longitud o espesor del filtro | 0,0165 | m |

| Velocidad en los poros | 1,00 | m/s |

Pérdidas de energía al paso del fluido por el medio filtrante: Los resultados del cálculo de los parámetros que inciden en las pérdidas de energía al paso del fluido se presentan en la Tabla 3.

Tabla 3. Parámetros hidrodinámicos del filtro propuesto

| Paráme tro | Flujo (L/8h) | Flujo (m3/s) (x10-4) | v (m/s) | Re (x10-3) | f | F (J/kg) (x10-8) | Hp (m) (x10-9) |

|---|---|---|---|---|---|---|---|

| Flujo mínimo | 15000 | 5,21 | 1,27x10-6 | 4,98 | 26794,79 | 9,00 | 8,91 |

| 20% | 12000 | 4,17 | 1,02 x10-6 | 3,98 | 33492,91 | 6,99 | 7,13 |

| 10% | 11000 | 3,82 | 9,3 x10-7 | 3,65 | 36537,50 | 6,41 | 6,53 |

| Flujo de opera ción | 10000 | 3,47 | 8,5 x10-7 | 3,32 | 40191,02 | 5,83 | 5,94 |

| 10% | 9000 | 3,13 | 7,6 x10-7 | 2,99 | 44656,43 | 5,25 | 5,35 |

| 20% | 8000 | 2,78 | 6,8 x10-7 | 2,65 | 50238,19 | 4,66 | 4,75 |

| Flujo máximo | 5000 | 1,74 | 4,2 x10-7 | 1,66 | 80379,71 | 2,91 | 2,97 |

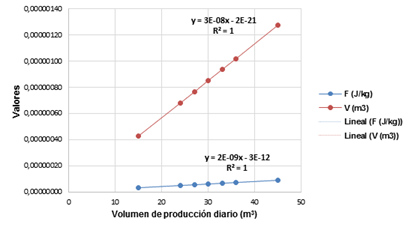

Los resultados muestran que las pérdidas en el filtro son pequeñas, debido a las bajas velocidades del fluido por los canales.

La Figura 2 muestra los modelos que caracterizan el comportamiento de la velocidad en los poros y las pérdidas por energía en el filtro.

Constante de filtración: La tabla 4 muestra los valores de volumen filtrado en función del tiempo.

Tabla 4. Valores de volumen de filtrado en el tiempo

| t (h) | t(s) | Dt (s) | V (L) | V (m3/m2) | DV (m3/m2) | Dt/DV s/(m3/m2) |

|---|---|---|---|---|---|---|

| 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 8 | 28800 | 28800 | 20000 | 849,26 | 849,26 | 33,91 |

| 16 | 57600 | 28800 | 39955 | 1696,60 | 847,35 | 33,99 |

| 24 | 86400 | 28800 | 59865 | 2542,04 | 845,44 | 34,07 |

| 32 | 115200 | 28800 | 79710 | 3384,71 | 842,68 | 34,18 |

| 40 | 144000 | 28800 | 99505 | 4225,27 | 840,55 | 34,26 |

| 48 | 172800 | 28800 | 119260 | 5064,12 | 838,85 | 34,33 |

| 56 | 201600 | 28800 | 138955 | 5900,42 | 836,31 | 34,44 |

| 64 | 230400 | 28800 | 158625 | 6735,67 | 835,24 | 34,48 |

| 72 | 259200 | 28800 | 178275 | 7570,06 | 834,39 | 34,52 |

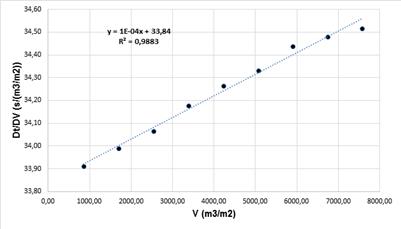

La Figura 3 muestra los resultados gráficamente con el ajuste del modelo que caracteriza el funcionamiento del filtro.

De esta gráfica se obtiene el valor de la pendiente, así como el intercepto y

se obtienen los valores de C y K trabajando con las ecuaciones

Los valores se presentan en la tabla 5:

CONCLUSIONES

Los valores de conductividad eléctrica y conteo de microorganismos del agua tratada obtenida a la salida de los filtros de malla se encuentran por debajo del límite máximo establecido en las normas cubanas.

La presión osmótica alcanzo un valor promedio de 7,98 atm, encontrándose por debajo del límite máximo permisible.

Las pérdidas de energía en el filtro propuesto son pequeñas debido a las bajas velocidades del fluido por los canales.

Los valores experimentales de las constantes de resistencia hidráulica de la membrana filtrante (C) y de aquella que toma en cuenta el régimen del procedimiento y las propiedades físico-químicas del sedimento y del líquido (K), fueron de 3,38x105 m3/m2 y 2,00x104 m2/s, respectivamente.

Los filtros de malla propuestos pueden sustituir convenientemente a los filtros de cartucho agotados, debido a que se obtiene un agua tratada desmineralizada con la calidad requerida.