INTRODUCCIÓN

El presente proyecto basa su aplicación y sustento en los fundamentos teóricos sobre protecciones contra incendios, según Nieto Carrillo, Villalba Cárdenas, & Varas Flores (2018) la protección contra incendios abarca todas las medidas relacionadas con la defensa de la vida y la preservación de la propiedad mediante la prevención, detección y extinción de incendios.

La mejora del sistema consiste en reemplazar el arranque de las dos electrobombas Q1 y Q2 que es de arranque compensado con autotransformador por arrancadores suaves, además Iguren (2015) menciona que los arrancadores suaves controlan la tensión eficaz de entrada al motor desde cero (o un valor configurable) hasta la nominal de funcionamiento para el arranque y al contrario para la parada. Regulando la tensión de alimentación, se podrá controlar la corriente de arranque que consume el motor y el par que se genera.

La automatización industrial consiste en gobernar la actividad y la evolución de los procesos sin la intervención continua de un operador humano, él Sistema de Control y Adquisición de Datos (SCADA) es una aplicación o conjunto de aplicaciones de software especialmente diseñadas para funcionar sobre ordenadores de control de producción con acceso a la planta mediante la comunicación digital, el cual permitirá monitorear a las electrobombas Q1 y Q2 y a las dos bombas JOCKEY del sistema contra incendio, siendo un aporte para la obtención de un control optimo en el funcionamiento de las bombas, y esto también permitirá detectar posibles fallas en el accionar de los elementos del sistema.

El objetivo del proyecto es el de implementar un sistema moderno de automatización comandado por un PLC (Control lógico Programable) y un SCADA para ello se utilizará el TIA PORTAL V15, ya que esta herramienta de ingeniería permite la programación de los PLC SIMATIC y a la vez la configuración de los paneles SIMATIC HMI.

El SIMATIC WinCC se encuentra en el TIA Portal y forma parte del nuevo concepto de ingeniería integrado que ofrece un entorno único para programar y configurar soluciones de control, visualización y accionamiento.

Planteamiento del Problema

Petropar es la empresa nacional encargada de la administración y distribución de petróleos en Paraguay, la materia prima que se maneja en esta empresa es altamente inflamable y requiere de un sistema de prevención adecuado contra incendio. Entonces, cabe preguntar, ¿Qué sistema de prevención contra incendio se utiliza actualmente en la planta de Petropar?, el sistema de prevención utilizado actualmente, ¿responde a los estándares de seguridad internacional?, la respuesta negativa a esta pregunta plantea la siguiente interrogante: ¿Es factible implementar un nuevo sistema de automatización comandado por un PLC con sistema SCADA para el mejor control y monitoreo del sistema contra incendio de Petropar?

METODOLÓGIA

El diseño del proyecto presentado es de forma experimental en vista a que el estudio se basa en implementación de un SCADA, con un nuevo sistema de arranque para las dos electrobombas con sus respectivos arrancadores suaves, con el cual se podrá controlar la corriente de arranque y el par que se genera. Según Bernal Torres (2010) el diseño experimental consiste en demostrar que la modificación de una variable independiente ocasiona un cambio predecible en otra variable dependiente.

El enfoque del proyecto es el cuali cuantitativo mixto, ya que con el método cuantitativo se pudo realizar el diseño del software SCADA mediante el TIA PORTAL V15, la de implementar una interfaz con un protocolo de comunicación, el montaje del hardware de simulación con todos los elementos de automatización del S7 -1200, y la estimación de costo del nuevo sistema operativo mediante un presupuesto realizado en RIEDER & CIA.

Con el método cualitativo se pudo realizar la recolección de datos del actual sistema contra incendio de la planta mediante una visita técnica, como se menciona en el ítem anterior. El procesamiento de datos fue orientado a confirmar la factibilidad de implementar un SCADA para la supervisión y el control automático del sistema contra incendios, teniendo en cuenta las reseñas históricas de otras refinerías las cuales luego de que ocurrieran algún siniestro en sus instalaciones decidieran modernizar su sistema contra incendio.

Sistema Contra Incendio: Un sistema de protección contra incendios es el conjunto de medidas que se disponen en edificaciones, fábricas, construcciones, y todo tipo de entidades para protegerlos contra la acción del fuego (Torres Plaza, 2016).

Según Torres Plaza (2016) generalmente, con ellas se trata de conseguir tres fines:

Salvar vidas humanas.

Minimizar las pérdidas económicas producidas por el fuego.

Conseguir que las actividades de las empresas puedan reanudarse en el plazo de tiempo más corto posible.

Para poder determinar las medidas de prevención y protección necesarias para controlar los riesgos de incendio en las instituciones, se debe evaluar el grado de riesgo, para así, tomar las medidas adecuadas según el caso (Bósquez Yánez F. M., 2013).

De acuerdo con Bósquez Yánez (2013) para esto se debe considerar lo siguiente:

Bomba JOCKEY: ParaNieto Carrillo, Villalba Cardenas, & Varas Flores (2018)la bomba JOCKEY es de pequeña capacidad, se seleccionan por ser capaces de suministrar elevadas presiones, caudales moderados con potencias reducidas. Mantienen presurizada la instalación compensando las posibles pérdidas que puedan originarse y evitando la puesta en marcha de la bomba principal. El arranque y paro es regulable y se efectúa de forma automática mediante un presostato.

Sistema de Supervisión, control y Adquisición de Datos (SCADA): Un sistema SCADA es una aplicación o conjunto de aplicaciones de software especialmente diseñadas para funcionar sobre ordenadores de control de producción, con acceso a la planta mediante la comunicación digital con instrumentos y actuadores, e interfaz gráfica de alto nivel para el operador (pantallas táctiles, ratones o cursores, lápices ópticos, etc.) (Pérez López, 2015).

Autómatas programables: Un PLC controla la lógica de funcionamiento de máquinas, plantas y procesos industriales, procesan y reciben señales digitales y analógicas y pueden aplicar estrategias de control programable LOGIC CONTROLLER o Controlador Lógico programable. Se trata de un equipo electrónico, que tal como su mismo nombre lo indica, se ha diseñado para programar y controlar procesos secuenciales en tiempo real (IEEE Paraguay, 2011).

Control Lazo Cerrado: un sistema de control en lazo cerrado, se alimenta al controlador la señal de realimentación (que puede ser la señal de salida misma o una función de la señal de salida y sus derivadas y/o integrales), a fin de reducir el error y llevar la salida del sistema a un valor conveniente. El termino control en lazo cerrado siempre implica el uso de una acción de control realimentado para reducir el error del sistema (Ogata, 2013).

PROFINET: Es el estándar Industrial Ethernet innovador y abierto norma IEC 61158 para automatización Industrial. PROFINET permite interconectar equipos desde el nivel de campo hasta el nivel de gestión(Siemens, 2005).

PROFINET procura una comunicación homogénea, permite ingeniería cubriendo toda una instalación y aprovecha los estándares TI hasta el nivel de campo (Siemens, 2005).

NFPA 14: Normas para la instalación de sistemas de tuberías verticales y mangueras, esta norma contempla los requisitos mínimos para la instalación de sistemas de tuberías verticales y mangueras (Bósquez Yánez F., 2013).

NFPA 20: Instalación de bombas estacionarias contra incendios, cuarto de bombeo, esta norma trata lo relativo a la selección e instalación de bombas que suministran líquido a sistemas privados de protección contra incendio (Bósquez Yánez F., 2013).

RESULTADO DEL DESARROLLO DEL PROYECTO

PLC S7-1200: Para realizar este proyecto hemos escogido al SIMATIC S7 - 1200 debido a la precisión en las tareas de automatización, además se destaca por su capacidad de establecer puentes de comunicación sin fisuras con el sistema integrado TIA PORTAL para la configuración y programación. Por medio de su diseño compacto, y amplio juego de instrucciones, el S7-1200 es idóneo para controlar una gran variedad de aplicaciones.

También ofrece lo necesario en la CPU como módulos externos, además de tener un software de programación que le ofrece al usuario la programación de varias gamas de PLC y HMI.

La CPU compacta SIMATIC S7 - 1200 CPU 1212C DC/DC/RELÉS - 6ES7212- 1HE40-0XB0 de siemens dispone de 8 entradas digitales, 6 salidas digitales de relé y 2 entradas analógicas.

La tensión de alimentación es de 20,4 a 28,8 V DC. Tiene disponible un puerto PROFINET para la comunicación y programación, a través de sus 75 KB de memoria para guardado de datos y programa, en la Figura 1 se muestra al PLC S7 - 1200 CPU 1212C DC/DC/RELÉS.

Módulos de Señales: Los módulos de señales se pueden utilizar para agregar funciones a la CPU para este proyecto se incorporaran dos módulos de señales, el primer módulo de señal será de entradas y salidas digitales y el segundo módulo de señales será de entradas analógicas. El módulo digital SM 1223 DC/DC - 6ES7223-1BH32-0XB procesa las señales de entrada con 24 V DC y tiene salidas con una corriente de salida de 0,5 a 24 V DC, en la Figura 2 se puede observar al módulo SM 1223 DC/DC - 6ES7223-1BH32-0XB.

Los módulos de entradas/salidas analógicas SIGNAL Module SM 1234 transforman las señales analógicas del proceso en señales digitales para su procesamiento dentro de controlador SIMATIC S7 - 1200, también transforman las señales digitales del controlador SIMATIC S7 - 1200 en señales para controlar el proceso respectivo. En la Figura 3 se puede observar al SIGNAL Module SM 1234.

Programación: La programación y configuración del PLC se realiza de manera ordena así como la del módulo de entradas y salidas digitales, y la del módulo de entradas y salidas analógicas.

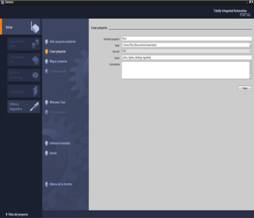

Luego se realiza la programación para la automatización de las dos Electrobombas WEG y las dos bombas JOCKEY. Para la creación del proyecto se busca el ícono del

TIA Portal V15 que se encuentra en el escritorio, al momento de que se inicia el programa la primera pantalla que se abre es la que se muestra en la Figura 4, se crea un proyecto nuevo con nombre y ruta.

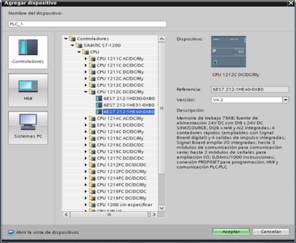

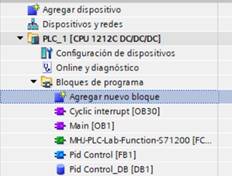

Controladores: Una vez creado el proyecto se hace clic en agregar dispositivos, de tal manera que aparezca una pantalla como se muestra en la Figura 5. Se seleccionara la opción de controladores y se elegirá al SIMATIC S7-1200, CPU 1212C DC/DC/Rly, 6ES7 212 -1HE40-0XB0 versión 4.2 y se empezará a configurar los dispositivos necesarios.

En el área de trabajo como se muestra en la Figura 6 se insertaran dos módulos más los cuales se encuentran en el catálogo de Hardware en el lado derecho, dentro de este se seleccionara el módulo DI/DQ, DI 8/DQ 8X24 VDC, 6ES7 223 - 1BHE32 - 0XB0 al seleccionar el módulo este aparecerá en la vista de dispositivo, este es una módulo de 8 entradas y salidas digitales de 24 VDC.

Luego se le agregará un módulo analógico de igual forma que en el módulo anterior, el cual también se encuentra en el catálogo de Hardware lado derecho, dentro de este se seleccionara el módulo AI/AQ, AI 4 X 13 BIT/AQ 2 X 14 BIT, 6ES7 234 -4HE32- 0XB0, este módulo es solo de entradas y salidas a 14 Bits.

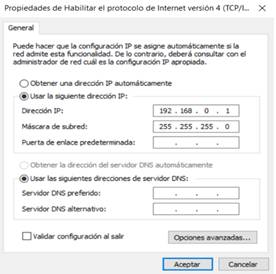

Configuración de los dispositivos: Es importante cambiar la dirección IP de la PC en una sola red antes de configurar la CPU para que todos los dispositivos que se utilizarán en este proyecto puedan comunicarse sin ningún problema. En la Figura 7 se puede observar la configuración de la dirección de la IP en la PC.

La dirección IP para el controlador será asignada en una misma red para que esta se pueda comunicar con el HMI y con otros elementos si es necesario, ya que los módulos externos DI/DQ y AI/AQ no requieren de la configuración del IP.

Bloques de Programa: El bloque de programa es más bien un lenguaje de programación que al momento de crear un nuevo proyecto, el software genera un bloque principal Main OB1 el cual se utilizara para programar los diagramas ladder, en la Figura 8 se puede observar el bloque de programas.

Bloques de Función (FB): Como se muestra en la Figura 9, los bloques de función son bloques lógicos que depositan sus valores de forma permanente en bloques de datos de instancia, de modo que siguen estando disponibles después de procesar el bloque.

Bloque de Función (FC): Como se muestra en la figura 10, las funciones son bloques lógicos sin memoria.

Los bloques FB y FC sirven para crear funciones, las cuales facilitan nuevos segmentos para programar el cual posteriormente es llevado al bloque principal Main OB1.

Creación de las Variables: Una vez agregado el dispositivo es el momento adecuado para crear las variables necesarias de entrada y de salidas. En el árbol del proyecto se despliega la sección PLC_1 (CPU 1212C DC/DC/Rly), luego se selecciona la parte de variables del PLC, se hace doble clic sobre mostrar todas las variables o sobre la tabla de variables estándar en la que aparecerá una tabla vacía en donde se crea las variables de entrada y salida cuya tabla se muestra en la Figura 11.

Control tanque de agua del sistema contra incendio: Lo primero que se va hacer antes de realizar la simulación del programa, es la de sincronizar el TIA PORTAL V15 con el Factory I/O.

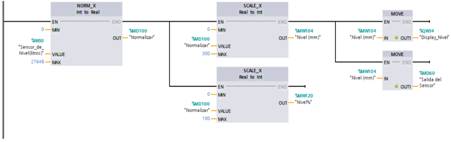

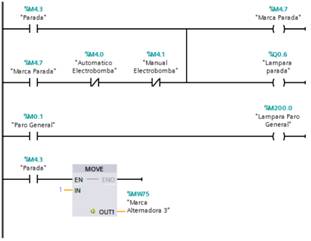

Segmento 1: Se realiza el normalizado del PLC y el escalado en metros utilizando Word y doble Word, además se utiliza el bloque MOVE para pasar las salidas físicas QW y también para mover la variable del HMI como se puede observar en la Figura 12.

Segmento 2: Por lo tanto, se realiza el mismo procedimiento que en el anterior segmento como se observa en la Figura 13, el de normalizado y escalado de la entrada analógica física IW30 y el uso del Bloque MOVE para el display y la salida de señal del sensor para el HMI.

Bloque ciclicinterrupt (OB30): Los OB de alarma cíclica sirven para iniciar programas en intervalos periódicos, independientemente de la ejecución cíclica del programa.

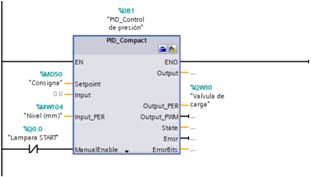

Segmento 1: En el segmento 1 como se muestra en la Figura 14, el bloque PID está configurado de manera automática, con las variables de consigna, señal analógica del sensor y la salida de la válvula de carga.

Bomba Jockey 1: Para realizar el conexionado de la Bomba JOCKEY 1 se utilizará un bloque FC sin memoria, ya que este bloque lógico facilita nuevos segmentos para poder realizar la conexión.

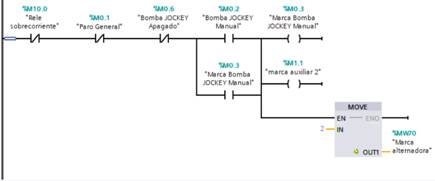

Segmento 1: En el primer segmento como se muestra en la Figura 15 se le incorpora un contacto normalmente cerrado que representa al relé sobre corriente, luego se verifica si el paro general esta desactivado, así también como el pulsador de apagado de la bomba JOCKEY.

Entonces se chequea si paralelamente están activadas tanto la marca % M0.2 de entrada pulsador manual como la de enclavamiento, la marca de salida % M0.3 y en la salidas también se activa la marca auxiliar 2% M1.1 de manera instantánea con la entrada, la marca auxiliar es para la activación de la luz de señalización.

El bloque MOVE, da como parámetro una variable tipo WORD condicionando el estado de arranque manual de la Bomba JOCKEY como valor entero ``2´´ en lógica binaria 16 BITS (WORD), de acuerdo a una marca alternadora de estados (MW70).

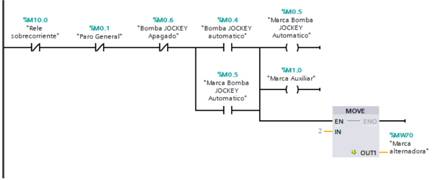

Segmento 2: En el segundo segmento como se observa en la Figura 16, prácticamente se realiza el mismo procedimiento que en el primer segmento, se verifica si el paro general esta desactivado al igual que el pulsador de apagado de la bomba JOCKEY, además se chequea si paralelamente están activados la marca %M0.4 marca de entrada pulsador automático como la de enclavamiento la marca de salida %M0.5.En las salidas también activamos la marca auxiliar % M1.0 de manera instantánea con la entrada, ya que esta marca auxiliar es para la activación de la luz de señalización.

El bloque MOVE da como parámetro una variable tipo WORD, mediante el cual podemos condicionar el estado de arranque automático de la Bomba JOCKEY como valor entero ``2´´ en lógica binaria 16 BITS (WORD), de acuerdo a una marca alternadora de estados (MW70).

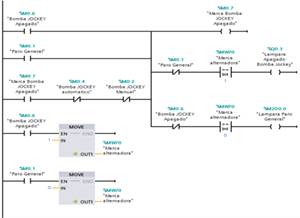

Segmento 3: En el tercer segmento como se observa en la Figura 17, se analiza inicialmente si los pulsadores del HMI para el Apagado y el Paro General están activados, luego se activa la marca de salida para la verificación de estado % M0.7 como apagado.

Paralelamente en las salidas, por debajo de %M0.7 se analiza si el pulsador de Paro General (HMI) no está presionado y se pregunta por la marca alternadora, en este caso si tiene almacenado como valor ``1´´, %MW70: 1, entonces se activa la lámpara de señalización de apagado de la Bomba JOCKEY %Q0.3 a modo de no encenderse al mismo tiempo que la del Paro General.

La misma lógica se implementa en la salida de abajo, por lo tanto se pregunta si el pulsador de Apagado de la Bomba JOCKEY está en OFF, seguidamente si la marca alternadora es cero, %MW70:0 por ende la lámpara de Paro General % M200.0 se encenderá.

Los Bloques MOVE, condicionan los valores que puede tomar la marca alternadora, a modo de identificar el estado si es de paro general o apagado. Paro General MW70:0, Apagado MW70:1.

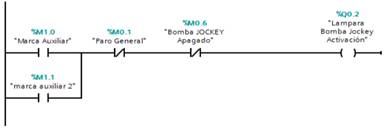

Segmento 4: En el cuarto segmento como se representa en la Figura 18, se forma una OR con las marcas %M1.0 y %M1.1 para activar la Bobina % Q0.2 que representa a la lámpara de activación cuando las marcas %M0.1 y % M0.6 no están activadas.

Observación: Para el conexionado de la bomba JOCKEY 2, se realiza el mismo procedimiento que se realizó para la bomba JOCKEY 1 lo que cambiaría seria los números de las marcas, lo que se mantendría igual seria la marca %M0.1 del Paro General.

Arrancador suave: El arrancador suave es un dispositivo electrónico que se ha escogido para reemplazar al actual sistema de arranque que posee las dos electrobombas contra incendio Q1 y Q2, que es de arranque compensado con auto transformador. El arrancador suave permite controlar el arranque y la parada de los motores trifásicos de inducción, ayudando a proteger el motor y contribuyendo al ahorro de energía.

Según Iguren (2015) los arrancadores suaves controlan la tensión eficaz de entrada al motor desde cero (o un valor configurable) hasta la nominal de funcionamiento para el arranque y al contrario para la parada. Regulando la tensión de alimentación, se controlará la corriente de arranque que consume el motor y el par que se genera.

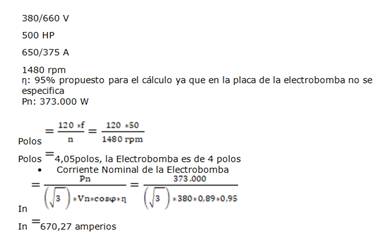

Para realizar el dimensionamiento del arrancador suave que se utilizará en este proyecto, se realizará el siguiente cálculo, además se tendrá en cuenta la placa de características de las electrobombas, ya que el TIA PORTAL ofrece gamas de arrancadores suaves de la marca SIEMENS para la simulación.

El arrancador suave que se utiliza para este proyecto debe ser seleccionado de acuerdo con la corriente nominal de la electrobombas (In) y su aplicación: corriente nominal del arrancador suave ≥ corriente nominal de la electrobomba, y el arrancador elegido es el SIRIUS 3RW44de 780 amperios para arranque pesados, ya que permiten ajustar tanto la corriente como el par de arranque perfectamente según las características específicas de la aplicación de que se trate.

Electrobomba Q1 conexionado: Para realizar el conexionado de la electrobomba se utilizará un bloque FB el cual deposita valores de forma permanente en bloques de datos de instancia, además este bloque lógico facilita nuevos segmentos para poder realizar la conexión.

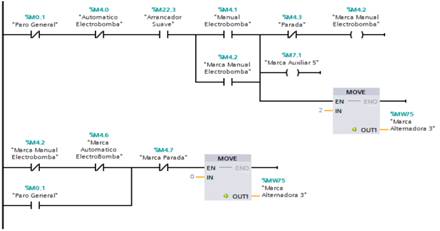

Segmento 1: En el primer segmento como se muestra en la Figura 19 se le incorpora un contacto normalmente abierto %M22.3 que representa al arrancador suave, para la activación de la electrobomba de forma manual con la marca % M4.1 lo primero que se realizara es la de activar la marca %M22.3, para que se cumpla el funcionamiento manual de la electrobomba, el paro general %M0.1 y el automático %M4.0 deben de estar desactivados. Con la activación del pulsador de forma manual se activara una marca manual %M4.2 con enclavamiento siempre y cuando no se active el pulsador de parada % M 4.3, ya que si se llegara a activar el pulsador de parada este apagaría a la bomba, excepto al arrancador suave %M22.3 que seguiría activado.

El bloque MOVE, da como parámetro una variable tipo WORD condicionando el estado de arranque manual de la electrobomba con un valor entero de ``2´´ en lógica binaria 16 BITS (WORD), de acuerdo a una marca alternadora 4 de estados (MW75).Para lo siguiente se desactivara la maraca %MW75 con el bloque MOVE, siguiendo los estados de inactividad de las marcas parada, paro general, manual y automático de la electrobomba Q1, a modo de encerrar la variable tipo Word o palabra para así visualizar el estado de la electrobomba en el HMI con la marca alternadora 4.

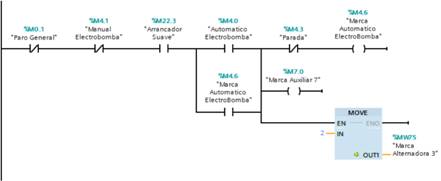

Segmento 2: En el segundo segmento como se muestra en la Figura 20, para realizar la conexión de la electrobomba de forma automática con la marca %M4.0 se realizara el mismo procedimiento que la del manual, se le incorpora un contacto normalmente abierto que representa al arrancador suave %M22.2.

Por lo tanto si están inactivos los pulsadores en el HMI de paro general %M0.1, manual de la electrobomba %M4.1 se verifica el estado activo del estado automático de la electrobomba (pulsador), esto activara una marca de estados de enclavamiento %M4.6 y a su vez se activara el bloque MOVE y la marca auxiliar.

Observación: Motor de color Gris marca alternadora %MW75: 0, % MW75:1.

Motor de color verde marca alternadora % MW75: 2.

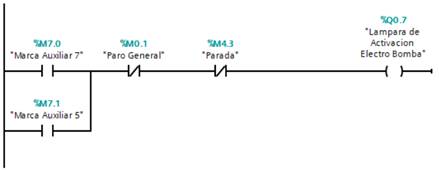

Segmento 3: En el tercer segmento como se observa en la Figura 21, se verifica el estado de las marcas auxiliares en paralelo OR, siempre y cuando no se pulse el paro general %M0.1 y la parada %M4.3, la lámpara %Q0.7 se activara.

Segmento 4: En el cuarto segmento como se muestra en la Figura 22, al pulsar el botón de parada %M4.3 este apaga la electrobomba, y el botón de paro general %M0.1 se encarga apagar todo el sistema incluyendo al arrancador suave.

Observación: Para el conexionado de la electrobomba Q2, se realiza el mismo procedimiento que se realizó para el conexionado de la electrobomba Q1, lo que se modificaría seria los números de las marcas, lo que se mantendría igual seria la marca %M0.1 del Paro General.

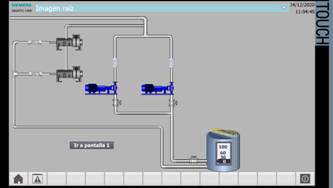

Incorporación del panel de operador: Como se muestra en la Figura 23, se utiliza el panel SIMATIC Comfort TP1200 -6AV2124-0MC01-0AX0 en el cual se puede observar completamente los elementos primordiales del sistema contra incendio, válvulas las bombas JOCKEY y las dos electrobombas Q1 y Q2, Tuberías y el tanque de almacenamiento de agua.

Además con el pulsador que tiene como nombre Ir a pantalla, se puede acceder a las demás imágenes de control: bomba JOCKEY 1, bomba JOCKEY 2, electrobomba Q1 y electrobomba Q2.

Pruebas y Resultados: Para el funcionamiento óptimo del proyecto la ejecución de pruebas es lo fundamental, ya que con esto se verifica cada elemento del sistema para que este actué de manera correcta y de acuerdo con las especificaciones técnicas requeridas por Petropar.

Se realizan las pruebas y se obtiene una respuesta inmediata de las alarmas al someter al sistema en algunas condiciones como presión baja o presión alta, activación del relé sobre corriente 1 y 2 o activación de la parada de emergencia, las cuales se pueden observar en la pantalla HMI.

Se realiza la prueba de la bomba JOCKEY de forma manual, la cual reacciona de manera inmediata activándose al instante. Además se realiza la prueba de la bomba JOCKEY de forma automática, obteniendo como resultado la acción inmediata del mismo.

Para la prueba del funcionamiento de la electrobomba tanto de forma manual como de manera automática lo primero que se tiene que realizar es la de activar el arrancador suave ya que con el arrancador se controlará la corriente de arranque que consume la electrobomba y el par que este genera evitando así el golpe de ariete que se produce y protegiendo así las tuberías, obteniéndose así como resultado la acción inmediata del mismo en casos de emergencias.

CONCLUSIONES

Se diseñó e implemento un sistema SCADA, utilizando los dispositivos de siemens, las cuales cumplen con las expectativas de funcionamiento deseado. Además se incorporaron dos paneles de HMI el KTP 700 Basic PN, TP1200 COMFORT como parte del diseño del SCADA para la visualización de los componentes del sistema.

También se incorporaron dos arrancadores suaves para el cambio de arranque de las dos electrobombas, ya que el arrancador suave permite controlar el arranque y la parada de las electrobombas, brindando una mayor seguridad, una mejor vida útil evitando así que se origine el golpe de ariete y protegiendo las tuberías.

Este sistema está diseñado para mejorar el actual sistema contra incendio de Petropar, ya que con el sistema SCADA se podrá monitorear y supervisar los elementos de control de la sala de bombas del sistema contra incendio.

Se realizaron las pruebas de funcionamiento del sistema SCADA, obteniendo así resultados reales y visibles de cada uno de los elementos de procesos simulados tales como el funcionamiento de las dos bombas JOCKEY, la activación de los dos arrancadores suaves, el funcionamiento de las dos electrobombas, carga del tanque de agua, la visualización de las alarmas y avisos.

Se evaluó el estudio económico para la implementación como resultado se obtuvo un VAN positivo de Gs 793.525.768,2 lo cual quiere decir que el proyecto es rentable, con un TIR del 85.5166%entonces el proyecto de inversión es viable.