Introducción

Los ensayos no destructivos son una serie de técnicas no invasivas que se utilizan de manera complementaria entre sí, con el fin conocer el estado en que se encuentran los componentes, ya sea de manera individual o unidos entre sí mediante un proceso de soldadura de maquinarias utilizadas en diferentes ámbitos de la industria naviera, aeronáutica, automovilística, petroquímica, termoeléctrica, y cualquier otra área de la industria que precise el control de calidad de sus estructuras a fin de evitar daños mayores que impliquen la rotura o mal funcionamiento de un componente o la unión de dos o más de las mismas, lo que implicaría parar el proceso de producción o el funcionamiento con la consiguiente pérdida económica para la industria ya sea de producción o de servicio.

Cuando se habla de defectos en los componentes, se hace referencia a deficiencias en la homogeneidad del material utilizado, en el grosor determinado en las especificaciones técnicas, en la homogeneidad de las soldaduras hechas en las uniones de las piezas metálicas, en la presencia de pequeñas fisuras, en fin, de cualquier defecto que impida el buen funcionamiento de las partes que componen una estructura metálica.

En el caso de la industria aeronáutica se debe verificar el estado en que se encuentra el fuselaje de todo el avión, como así también las diferentes partes de las turbinas y del tren de aterrizaje, en este caso vemos que el más mínimo defecto que se presente en la estructura del avión debe ser detectado para proceder a su corrección ya que los estándares son muy estrictos por las consecuencias que su no observación acarrearía. Aquí estos mismos conceptos se pueden aplicar a la industria aeroespacial específicamente en pruebas y análisis de balística de cohetes.

En el caso de la industria automovilística es fundamental, en la fase de producción, que las diferentes partes del motor sean examinadas, por sobre todo los pistones y las bielas que son los que más impacto y sobre todo desgaste, sufren durante el funcionamiento del mismo.

En la industria naviera es crítica la detección de fisuras en los metales o el estado de las soldaduras, pero por sobre todo los efectos de desgaste que la corrosión produce en el casco. Además de los controles que deben realizarse sobre otros componentes sensibles de la estructura como el timón, ejes, hélices, etc. que al estar en contacto directo con el agua sufren los embates de los agentes de desgaste presente en los mismos.

En la industria Petroquímica es fundamental conocer las condiciones en la que se encuentran los ductos que conducen los fluidos tanto dentro de la refinería como en toda la red de distribución, a fin de evitar fugas y pérdidas.

Como se puede observar el campo de aplicación de los ensayos no destructivos abarca prácticamente todos los aspectos de la industria, por tanto, su utilización es muy amplia y su correcta aplicación permite que se detecten fallas iníciales lo que evita pérdidas económicas (International Nuclear Information System (INIS), 1999; The Last Guide to NDT, 2022).

En este artículo la sección II describe las diferentes técnicas de ensayos no destructivos, la sección III describe un estudio de casos y la sección IV describe las conclusiones.

Ensayos No Destructivos

Se denomina así a una serie de ensayos que se utilizan para determinar las condiciones en la se encuentran metales o soldaduras de unión de metales, a fin de determinar la presencia o ausencia de fallas en los mismos que tienen diferentes orígenes y cuyas consecuencias durante el funcionamiento puede tener un impacto de distintos niveles de gravedad.

Es fundamental acotar que estos ensayos tienen la ventaja de que su utilización no implica la destrucción o modificación de la pieza bajo prueba a diferencia de otros tipos de ensayos para verificar las condiciones del material bajo prueba.

Otro aspecto muy importante a tener en cuenta es que ninguna de las técnicas utilizadas proporciona un resultado absolutamente válido de las condiciones en la que se encuentra la pieza bajo prueba. Se deben elegir aquellas técnicas en función al tipo de componente a examinar y al tipo de defectos que se está buscando. Todas son complementarias, por tanto, para tener un resultado válido se deben aplicar dos o más pruebas para dar un informe de aceptación o rechazo acerca de las pruebas realizadas sobre la pieza bajo análisis (Gupta et al., 2021; Kaewunruen y Remennikov, 2006; Rosado et al., 2010).

a. Inspección Visual

Es el tipo de inspección más simple, ya que requiere sólo la observación visual por parte del técnico especializado en END. La observación correcta y la experiencia del mismo será un primer acercamiento al estado de la pieza a ser examinada, siendo del parecer del técnico la necesidad de realizar otras pruebas a fin de determinar la presencia de un defecto o falla en la pieza bajo prueba.

Demás está decir que el tipo de defectos detectables se reducen a la superficie de la pieza bajo prueba y que está limitada a la precisión que le permita el alcance visual del técnico que desarrolla la inspección. Sin embargo, esta limitación puede superarse con la utilización de dispositivos adicionales como lupas, cámaras de visión normal e infrarroja, y programas informáticos especializados para este fin.

El uso de cámaras de visión puede también permitir no solo el aumento de la imagen en tiempo real, sino también guardar en dispositivos de almacenamiento para su evaluación off-line. También la visión artificial permite su utilización en robots y drones en aquellos lugares de difícil acceso o que implique un riesgo para la integridad del técnico, como ser los exámenes realizados en instalaciones nucleares o represas hidroeléctricas (Moore, 2015).

b. Partículas magnéticas

Este tipo de ensayos se utiliza cuando se buscan detectar defectos a nivel superficial y sub-superficial en materiales ferromagnéticos. Para ello se utilizan partículas magnetizadas que son esparcidas sobre la superficie sobre la cual se busca determinar la existencia o no de fisuras. Posteriormente se someterá a la pieza o zona de interés a un campo magnético. Las discontinuidades existentes, es decir, la falta de continuidad de las propiedades magnéticas del material, causarán un campo de fuga de flujo magnético. Con la aplicación de partículas ferromagnéticas, su aglomeración ocurrirá en los campos de fuga, ya que serán atraídos por ellos debido a la aparición de los polos magnéticos. La aglomeración indicará el contorno del campo de fuga, proporcionando visualización de la forma y extensión de la discontinuidad. Se utilizan tanto en metales como en soldaduras. Una ventaja importante de esta técnica es la flexibilidad ya que puede ser realizada tanto en laboratorio como en campo (Andreucci, 2009; Motukisi, 2012).

c. Líquidos penetrantes

Este tipo de ensayos también se realizan en la búsqueda de defectos ubicados en la superficie de la pieza bajo análisis. Puede ser utilizado para la detección de defectos en metales y no metales. Se caracteriza por impregnar con un líquido denominado penetrante toda el área bajo prueba pudiendo ser este de un color o fluorescente. Esto hace que después de un tiempo se produzca, por medio de un proceso denominado capilaridad, que el líquido penetre dentro de la discontinuidad si es que esta existe. Luego de un tiempo determinado por las normas de procedimiento, se procede a secar el líquido en exceso de la superficie para posteriormente aplicar otro líquido llamado revelador, cuya función es absorber la parte que ha quedado dentro de la fisura siendo la misma absorbida por el revelador, quedando expuesta la presencia de una fisura superficial o sub-superficial siendo la gravedad del defecto evidenciada por la cantidad de líquido absorbido por el revelador. Es importante que esta etapa sea realizada bajo buenas condiciones de luminosidad, siendo también un tipo de técnica que presenta flexibilidad por su utilización tanto en campo como en laboratorio. (Andreucci, 2014; International Atomic Energy Agency, 1992) .

d. Radiografía Industrial

En este caso se utilizan dos métodos para realizar el estudio. Rayos x y gammagrafía. En ambos casos el defecto buscado no se encuentra en la superficie sino dentro de la pieza bajo examen, es decir se buscan defectos internos no superficiales.En ambos casos se utiliza la capacidad que tienen los rayos de alta energía para atravesar los materiales. Una vez atravesada el haz de alta energía impresiona en la parte posterior de la pieza ya sea sobre una película fotográfica o sobre un sistema electrónico que recibe el haz. Una vez almacenada el haz se procede al examen del resultado y se observa si hay alguna falla observada y si esta amerita alguna acción correctiva sobre la pieza según normas establecidas para el efecto. Este tipo de ensayo implica riesgos para los técnicos que realizan las pruebas, ya que están expuestos a los efectos de la radiación durante el ensayo, por lo cual deben tomarse las debidas precauciones en cuanto a la intensidad de la radiación recibida y el tiempo que los mismos están expuestos a ella. Hay que mencionar que esta técnica sirve para determinar la existencia de fallas, pero no en cuanto a su ubicación dentro de la misma, es decir a qué distancia de la superficie se encuentra. Son dos las técnicas; la primera produce un haz de Rayos X mediante la excitación de un blanco que emite radiación. Esta radiación se dirige hacia una de las caras de la pieza bajo prueba, ubicándose en la cara opuesta una película radiográfica o material electrónico que pueda ser utilizado para recibir los haces secundarios. Este tipo de ensayo se puede realizar tanto en campo como en laboratorio, siempre que el mismo esté acondicionado para realizar las pruebas. La segunda, consiste en utilizar una fuente de radiación como Cobalto, cesio, etc. que al ser expuesta irradia en 360 grados permitiendo su utilización en el análisis de piezas de gran tamaño. Su uso implica tomar precauciones en su manipulación, ya que al ser un elemento radiactivo está emitiendo radiación en forma permanente por lo qué se debe tomar medidas extremas para su manipulación.(Andreucci, 2006; International Atomic Energy Agency, 1992).

e. Ultrasonidos

Esta técnica también es utilizada en la detección y evaluación de defectos internos. Puede ser utilizada tanto en la inspección de placas metálicas como así también en las soldaduras de unión de dos metales. A diferencia de la radiografía industrial, el ultrasonido permite determinar la ubicación y la forma exacta del defecto, lo que le brinda una mayor precisión de la ubicación de la misma. También se puede utilizar para determinar grosores de láminas metálicas o tubos para determinar la uniformidad en su grosor. Se basa en la emisión de un haz ultrasónico a través de la pieza bajo análisis, la cual ante la presencia de una discontinuidad dentro de la pieza, produce un eco que es recibido por el equipo. La forma y tiempo de detección de las ondas dan información acerca de la ubicación y forma de los defectos en las piezas bajo prueba.(Andreucci, 2018; International Atomic Energy Agency, 1992; International Atomic Energy Agency, 1988).

f. Corrientes parásitas

Es un tipo de ensayo que consiste en la inducción de un campo magnético desde un cabezal que emite ondas electromagnéticas, que al incidir sobre una superficie conductora, induce una corriente eléctrica de manera circular sobre la misma. Esta técnica se implementa utilizando un cabezal dentro del cual existe una bobina a través del cual se hace circular corriente alterna. Esta tiene como consecuencia la generación por parte de la bobina de un campo magnético que debe ser ubicado sobre la pieza bajo prueba, debiendo la misma ser metálica. Este campo magnético genera a su vez un campo magnético inducido, que tendrá como consecuencia la generación de corrientes inducidas o parásitas sobre la superficie de la pieza bajo prueba. Estas corrientes inducidas, si no se encuentran con defectos superficiales, tendrán una determinada impedancia, pero si se encuentran con una grieta superficial cambia el acople del campo magnético y como consecuencia su impedancia cambiará, evidenciando la presencia de un defecto superficial. La medida del cambio del valor de la impedancia es una indicación de la presencia de un defecto. Se utilizan en la detección de fallas superficiales y detección de espesores.(International Atomic Energy Agency, 2011; Upda, (2012).

g. Termografía

Es un tipo de ensayo que utiliza el estudio de la radiación que emiten los cuerpos debido a su temperatura. Si un cuerpo homogéneo es sometido a radiación térmica durante un periodo determinado de tiempo, el mismo aumentara su temperatura interna. Una vez finalizado la radiación a la cual se lo somete, tendrá una temperatura determinada que dependerá de tipo de material, emitiendo una radiación proporcional a esta temperatura que tras su observación mediante un detector de temperatura por infrarrojo, se podrá determinar la presencia de una anomalía debido a la emisión térmica que emiten los cuerpos. Si existe una fisura o defecto superficial la radiación emitida será diferente al resto de la superficie de la pieza. Se puede considerar como una inspección visual pero más sofisticada ya que se realiza mediante instrumentos y analizando el espectro infrarrojo que emite el material bajo prueba. Es rápida, segura, no invasiva y libre de contacto. (JFE Steel Corporation, 2016; Usamentiaga et al., 2014).

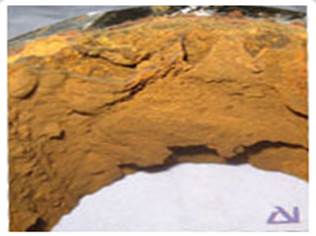

1. Análisis de grosor de tubos de agua

En Corrosion in Chilled Water Pipes (2013), se presenta el estudio realizado a una red de tuberías que presentaba problemas de filtración de agua. Luego de una inspección visual a la red, los técnicos decidieron analizar los diferentes componentes de la red que estaban formados por tubos metálicos con diámetros externos de 50, 60 y 90 mm, cuyas paredes internas tenían un grosor de 5 mm. Luego de la inspección visual se sospecha del adelgazamiento en la pared interior de las tuberías. Se utilizaron técnicas ultrasónicas para determinar el grosor de la pared de las tuberías. Las pruebas realizadas dieron como resultado que todas las piezas examinadas tenían algún grado de adelgazamiento en el grosor de las paredes, debido a la corrosión. El daño era de tal magnitud que en algunos tubos el grosor de las tuberías se había reducido de los 5 mm nominales a valores tan bajos como 2,75 mm, es decir el grosor se redujo a casi el 50% de su valor nominal. En otros puntos se midieron picaduras con pérdida de grosor de entre 2,11 mm y 3,69 mm, Figura 1.

Después de las pruebas ultrasónicas se sometió a las piezas a un examen visual a fin de determinar las causas de la disminución de las paredes. Se observó la presencia de películas de corrosión que habían socavado las paredes interiores de los tubos, incluso se encontraban presentes lo que se conoce como pozos subyacentes de diferentes tamaños. Con la utilización de las técnicas de ultrasonido e inspección visual se constató la presencia de disminución en el grosor de las tuberías por ataques de corrosión.

Figura 1 Corrosión formada dentro de una de las muestras. Fuente: Corrosion in Chilled Water Pipes. (2013).

Estos defectos se producen debido a un mecanismo conocido como picaduras de oxígeno. Esto es causado por la presencia de oxígeno en el agua que fluye a través de los tubos. Normalmente, la aparición de este mecanismo de corrosión y picaduras se reduce significativamente o se elimina por completo al tratar el agua de alimentación con productos químicos que eliminan el oxígeno y lo reducen a un nivel significativamente más bajo.

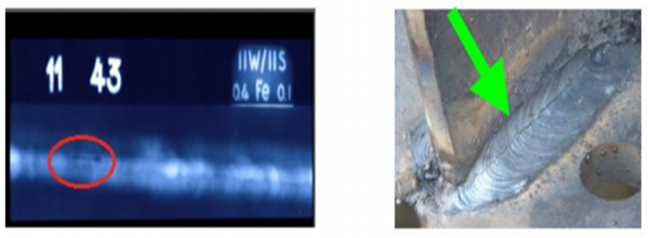

2. Estudio de soldadura de placas metálicas por radiografía industrial

En Madani y Azizi (2015) se presenta el estudio realizado sobre la unión de dos piezas metálicas mediante soldadura. Este tipo de ensayo es muy común en productos compuestos de diferentes partes como motores, ductos de hidroeléctricas, etc. En muchas situaciones los exámenes de ensayos no destructivos exigen que las piezas sean examinadas mediante radiografía industrial. Especialmente en aquellas situaciones en las que la exigencia de cumplimiento de las normas es de un 100% en cuanto a seguridad ya que un defecto en el proceso de soldadura de dos uniones metálicas, que no son advertidos durante la inspección, puede tener como consecuencia graves accidentes según cuál sea la función de la pieza. Los defectos en las soldaduras entre dos uniones metálicas pueden ser porosidades, falta de penetración, falta de fusión, fisuras transversales, fisuras longitudinales, etc.

Estos defectos pueden ocurrir en cualquier parte de la soldadura y no están limitados en área o profundidad. Los defectos generalmente se caracterizan por cambios locales en la atenuación de rayos X, lo que da como resultado discontinuidades locales correspondientes en los valores de gris de la imagen adquirida.

En la Figura 2 se puede observar lo que es una fisura dentro de una soldadura. Al ser la misma de menor densidad en su composición imprime con mayor nitidez la presencia de la misma. Se puede observar la homogeneidad de la fisura.

Las grietas longitudinales pueden ocurrir en la raíz o en toda el área de soldadura debiendo ser rechazadas aquellas piezas soldadas que presenten una fisura de cualquier tamaño ubicadas en cualquier lugar de soldadura. La Figura 2 muestra la imagen radiográfica de la fisura longitudinal y unas fotos en donde se observa claramente el defecto en la pieza bajo prueba.

Figura 2 Fisura longitudinal en imagen radiográfica y foto de la pieza. Fuente: Madani y Azizi (2015)

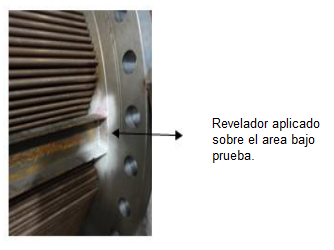

3. Pruebas con líquidos penetrantes

En Aglawe y Soni (2015), se presenta un análisis mediante líquidos penetrantes. Es una de las pruebas más sencillas de realizar. Esta técnica se utiliza regularmente para defectos superficiales y subsuperficiales. La pieza para analizar debe ser sometida inicialmente a un proceso de limpieza a fin de asegurar la ausencia de elementos que impidan una buena observación del análisis. Esto se logra utilizando algunos productos químicos, generalmente por vapor, para eliminar todo tipo de contaminantes como suciedad, polvo, materias extrañas y grasa de la superficie y también de las grietas presentes en la superficie. Una vez secado la superficie a examinar se rocía con el tinte sobre el área de prueba y se deja allí durante unos 20-25 minutos como tiempo de permanencia a fin de que el líquido pueda penetrar en todos los defectos superficiales, si es que existen. Después de permanecer, el tinte se enjuaga y se rocía con otro elemento denominado revelador que absorbe el tinte que penetró en las grietas. El tinte se puede ver a simple vista. La Figura 3 muestra el canal soldado a la placa del tubo y la prueba de líquidos penetrantes realizada en la unión soldada. (Andreucci, 2014; International Atomic Energy Agency, 2000).

Fuente: Aglawe y Soni (2015)

Figura 3. Pieza bajo examen con el revelador aplicado a un área específica.

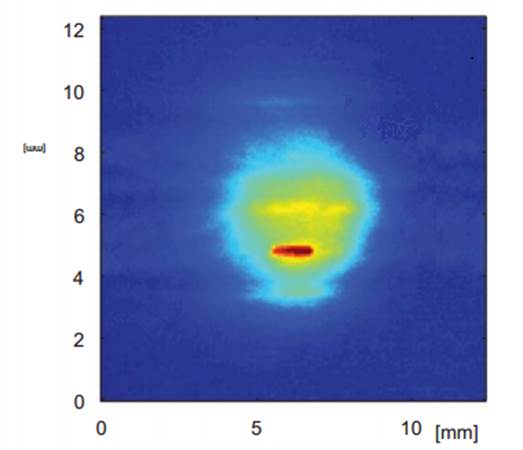

4. Detección de fisuras superficiales mediante Termografía

En Broberg, (2013) se describe la detección de fisuras superficiales en placas metalizadas utilizando la técnica de la Termografía infrarroja. Durante la prueba se ilumina la pieza a examinar mediante una fuente de luz de alta potencia. Como las grietas presentes en la superficie actúan como cuerpos negros, absorberán más energía que el metal que los rodea, por tanto, eso hará que tengan mayor temperatura y serán identificados como áreas con mayor temperatura cuando son examinados con una cámara infrarroja.

El examen fue sobre una placa de titanio. Se observa en la Figura 4 la diferencia de temperatura entre la fisura y el resto del material. Al igual que la radiografía industrial esta técnica revela la presencia de un defecto, en este caso una fisura superficial y hasta cierto punto sus dimensiones en la superficie, pero no da información acerca de la profundidad y geometría interna de la misma.

5. Medición de espesores mediante corrientes parásitas

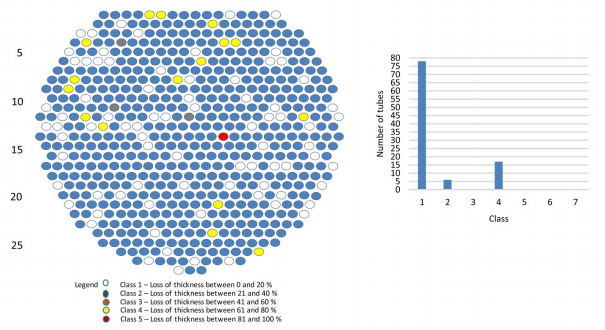

En Angelo et al. (2016) se describe el análisis realizado en un lote de tubos utilizados en equipos intercambiadores de calor, utilizando la técnica de corrientes parasitas. Ante la sospecha de la perdida de grosor debida a la corrosión y para garantizar el uso de los mismos durante su vida útil se ha decidido realizan un análisis de espesor utilizando la técnica de corrientes parasitas.

El tubo es de acero inoxidable de 25,4 mm de diámetro interno y 2,27 mm de espesor. Una vez terminada la inspección se encuentra una pérdida de grosor en la superficie interna del tubo como se muestra en la Figura 5. Los resultados demuestran la presencia de numerosos tubos con una corrosión entre el 0 y 20 %, algunos entre 61 y 80 %, y uno entre 81 y 100%.

Figura 5. Análisis de espesor de tubos utilizando corrientes parasitas. Fuente: Angelo et al. (2016)

Conclusiones

Se ha desarrollado los fundamentos de las diferentes técnicas utilizadas en el uso de ensayos no destructivos, como herramientas de control de calidad en fase inicial de producción de fundiciones de metales y como evaluación del acabado de soldaduras de uniones metálicas. Estos exámenes no solo deben realizarse en las fases iníciales sino también a lo largo de su utilización, como mecanismo de prevención de fallos dentro de un programa de mantenimiento preventivo. En todos los casos presentados como estudio se nota la efectividad de cada técnica de END utilizado. En el primer caso después de una inspección visual se ha utilizado la técnica del ultrasonido para demostrar la presencia de corrosión como causa de la disminución del grosor de las paredes internas de los caños, lo ha conducido en algún caso extremo a la perdida de líquido. En el segundo caso se analiza la unión por soldadura de dos placas metálicas. Mediante inspección visual se ha observado lo que parece ser una fisura en el centro de la soldadura por lo que el técnico ha decidió realizar un ensayo de radiografía industrial, en la cual se evidencia la presencia de una fisura cuya magnitud rechaza el trabajo realizado y obliga a realizar un nuevo proceso de soldadura.

En el tercer caso se analiza una pieza de gran tamaño. Inicialmente se realiza una inspección visual en la que se sospecha de la presencia de una fisura en uno de los laterales de la pieza por lo que se opta por someterlo a un ensayo por líquidos penetrantes. Luego del cual se evidencia la presencia de una fisura en uno de los ángulos de la pieza. En el cuarto caso se analiza una pieza que mediante inspección visual se sospecha de la presencia de una fisura. Se realiza la prueba de termografía infrarroja y como resultado se confirma la presencia de una fisura en la superficie de la misma. En el último caso después de una evaluación visual se decide realizar un ensayo por corrientes parasitas para evaluar el grosor de las diferentes varillas que componen una carga.

Luego del análisis de estos cinco casos ha quedado claro que al menos deben realizarse dos tipos de ensayos para llegar a una conclusión acerca de las condiciones en que se encuentran las piezas bajo prueba.

uBio

uBio